Im Bereich der modernen Materialwissenschaften Kohlefasergewebe Als wichtiges Verstärkungsmaterial für Verbundwerkstoffe verändert es das Produktdesign- und Fertigungsparadigma in zahlreichen Branchen. Dieses zweidimensionale Verstärkungsmaterial, das durch ein Präzisionswebverfahren aus hochreinem Kohlefasergarn hergestellt wird, bietet mit seiner hervorragenden spezifischen Festigkeit und Steifigkeit beispiellose Leichtbaulösungen für die Luft- und Raumfahrt, den Automobilbau, den Bauingenieurwesen und andere Bereiche. Im Gegensatz zu herkömmlichen Metallmaterialien können Ingenieure mit Kohlefasergewebe die Verteilung der mechanischen Eigenschaften von Verbundwerkstoffen präzise steuern und die strukturelle Effizienz durch gestaltbare Webstrukturen und flexible Schichtmethoden maximieren.

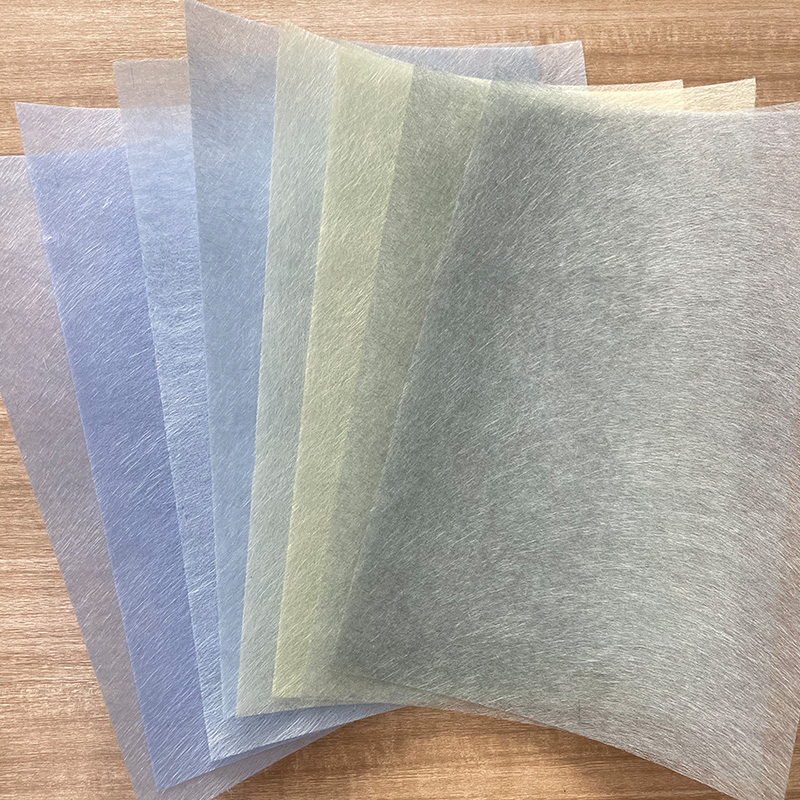

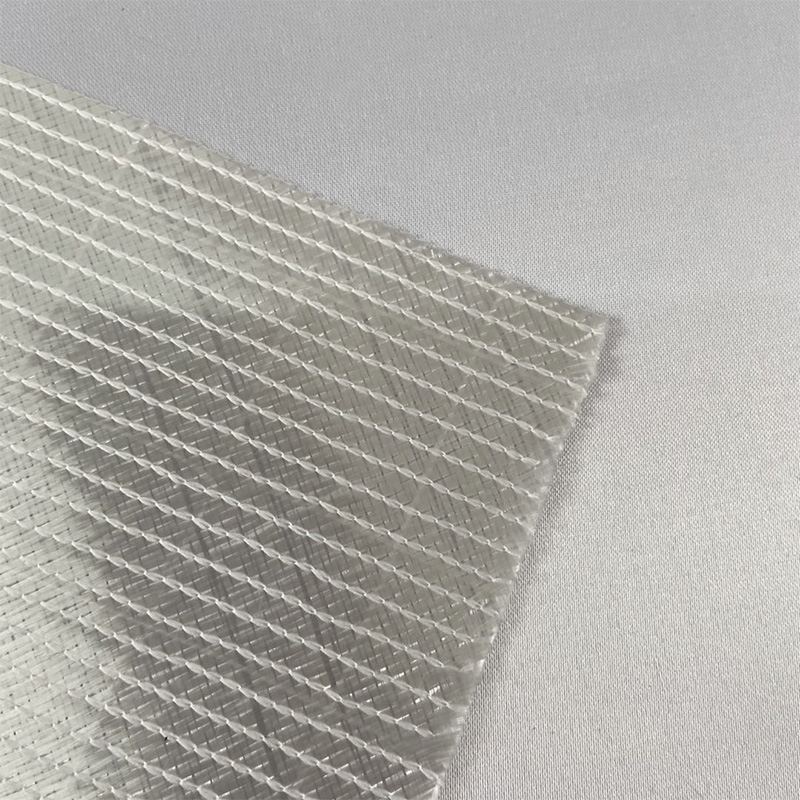

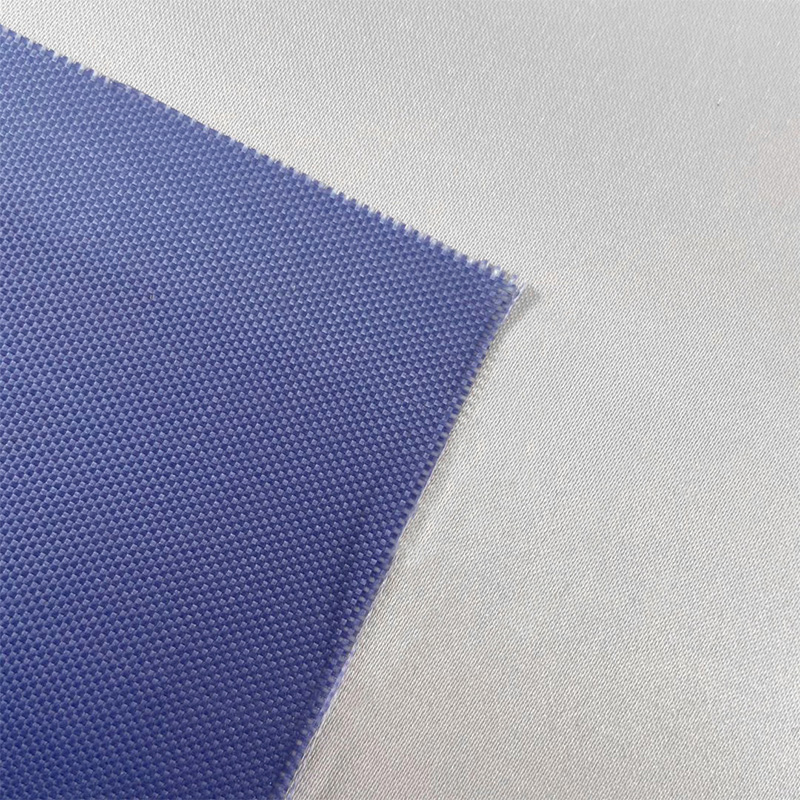

Der Herstellungsprozess von Kohlefasergewebe verkörpert eine Präzisionssteuerungstechnologie vom Mikro bis zum Makro. Der Rohstoff ist eine auf Polyacrylnitril basierende Kohlenstofffaser, die durch strenge Voroxidations- und Hochtemperatur-Karbonisierungsprozesse in anorganische Hochleistungsfasern mit einem Kohlenstoffgehalt von mehr als 90 % umgewandelt wird. In der Garnvorbereitungsphase werden Tausende von Einzelfilamenten mit einem Durchmesser von nur 5–10 Mikrometern durch einen präzise gesteuerten Zwirnprozess zu Endlosgarnbündeln mit Spezifikationen wie 3K, 6K oder 12K polymerisiert, wodurch nicht nur die hervorragende Leistung des Einzelfilaments erhalten bleibt, sondern auch für das Weben geeignete Prozesseigenschaften bereitgestellt werden. Beim Webprozess werden hochpräzise Greiferwebmaschinen oder Luftdüsenwebmaschinen eingesetzt, um durch verschiedene Verflechtungsmethoden von Kett- und Schussgarnen eine Vielzahl von Stoffstrukturen wie Uni, Köper oder Satin zu bilden. Das bei der Oberflächenbehandlung aufgetragene spezielle Schlichtemittel verbessert effektiv die Grenzflächenbindung zwischen der Faser und dem Matrixharz und schafft so eine gute Grundlage für die anschließende Formung des Verbundmaterials.

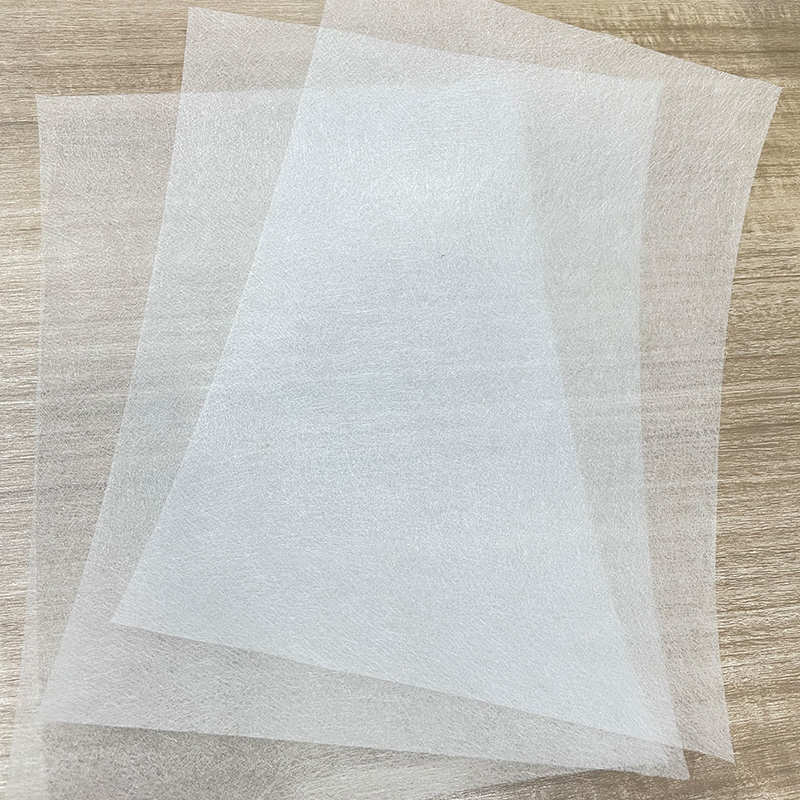

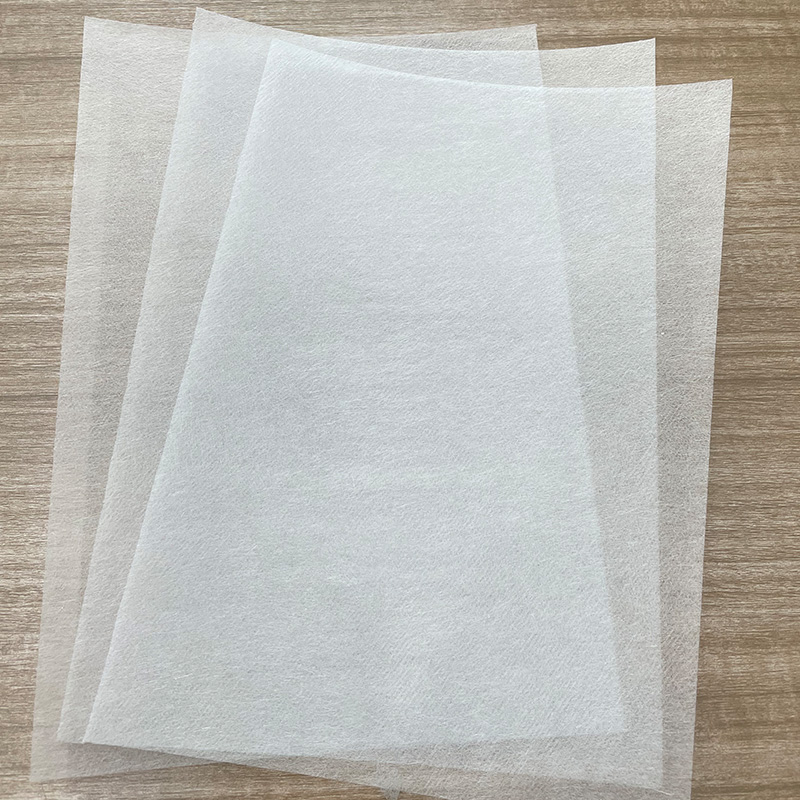

Hinsichtlich der Leistungsparameter weist Kohlefasergewebe eine ganze Reihe überlegener Eigenschaften auf. In Bezug auf die mechanischen Eigenschaften kann die Zugfestigkeit typischer Produkte 3000–7000 MPa erreichen, und der Elastizitätsmodul erreicht 200–600 GPa, was weitaus höher ist als bei den meisten Metallmaterialien, während die Dichte nur 1,7–1,8 g/cm³ beträgt, wodurch wahre Leichtigkeit und hohe Festigkeit erreicht werden. Was die physikalischen Eigenschaften angeht, liegt die Oberflächendichte von Standardprodukten zwischen 100 und 600 g/m² und die Dicke wird im Bereich von 0,1 bis 0,5 mm kontrolliert, was genau an die Anwendungsanforderungen angepasst werden kann. Im Hinblick auf die Prozessleistung verfügt das optimierte Kohlefasergewebe über hervorragende Harzimprägnier- und Drapiereigenschaften und kann sich an die Formungsanforderungen komplexer gekrümmter Oberflächen anpassen. Bemerkenswerter ist, dass durch Änderung der Webparameter und des Schichtdesigns die Anisotropie des Materials an bestimmte Belastungsbedingungen angepasst werden kann, um die optimale Konfiguration der strukturellen Leistung zu erreichen.

Im Bereich der Luft- und Raumfahrt hat der Einsatz von Kohlefasergewebe zu einer revolutionären Leistungsverbesserung geführt. Nachdem die Flügel- und Rumpfstruktur moderner Passagierflugzeuge mit Kohlefasergewebe verstärkte Verbundwerkstoffe verwendet, erreicht der Gewichtsreduzierungseffekt 20 bis 30 %, was den Treibstoffverbrauch deutlich senkt. Satellitenstrukturteile verwenden speziell gewebtes Kohlefasergewebe, das die Dimensionsänderungen in der Weltraumumgebung effektiv unterdrückt und gleichzeitig Steifigkeit gewährleistet. Im Hinblick auf den Herstellungsprozess vereinfacht der Einsatz der Carbonfaser-Tuch-Prepreg-Technologie den Formprozess großer Luftfahrtteile und verbessert die Produktionseffizienz und Produktkonsistenz. Die tragende Hauptstruktur einiger fortschrittlicher Modelle besteht vollständig aus Kohlefaser-Verbundwerkstoffen, was die Flugzeugleistung auf ein neues Niveau gebracht hat.

Die Nachfrage nach Kohlefasergewebe in der Automobilindustrie wächst rasant. Nachdem die Monocoque-Struktur eines Hochleistungssportwagens mit mehreren Lagen Kohlefasergewebe gestapelt wurde, kann das Gewicht des gesamten Fahrzeugs unter der Voraussetzung unveränderter Kollisionssicherheit um mehr als 40 % reduziert werden. Nachdem der Batteriekasten von New-Energy-Fahrzeugen mit Kohlefasergewebe verstärkt wurde, erfüllt er nicht nur die strengen mechanischen Leistungsanforderungen, sondern realisiert auch die elektromagnetische Abschirmfunktion. Im Vergleich zu herkömmlichen Metallmaterialien weisen mit Kohlefasergewebe verstärkte Automobilteile außerdem eine bessere Korrosionsbeständigkeit und Ermüdungsbeständigkeit auf, was die Lebensdauer des Produkts erheblich verlängert. Mit der Weiterentwicklung der Massenproduktionstechnologie dringen Kohlefaserstoffe allmählich von Luxusmodellen auf den Mainstream-Automobilmarkt vor.

Auch die Bautechnik profitiert von den technischen Vorteilen von Carbonfasergeweben. Bei der Bewehrung von Betonkonstruktionen ersetzt Kohlefasergewebe die traditionelle Technologie der Stahlplattenummantelung, und die Konstruktionseffizienz wird um ein Vielfaches gesteigert, ohne das Eigengewicht der Struktur zu erhöhen. Nachdem das unidirektionale Kohlefasergewebe zur seismischen Verstärkung von Brücken verwendet wird, wird die Biegefestigkeit deutlich verbessert, während die Dickenzunahme nahezu vernachlässigbar ist. In besonderen Gebäuden erreichen Vorhangfassadenpaneele aus kohlenstofffaserverstärktem Verbundwerkstoff die Designziele einer großen Spannweite und eines geringen Gewichts und zeigen gleichzeitig eine einzigartige moderne ästhetische Wirkung. Im Vergleich zu herkömmlichen Verstärkungsmethoden hat die Konstruktion aus Kohlefasergewebe nahezu keine Auswirkungen auf die normale Nutzung des Gebäudes, wodurch die Gesamtkosten des Renovierungsprojekts erheblich gesenkt werden.

Die Sportausrüstungsindustrie ist ein weiterer wichtiger Anwendungsbereich von Kohlefasergeweben. Fahrradrahmen auf Wettbewerbsniveau bestehen aus hochmoduligem Kohlefasergewebe, das das ultimative Leichtbauziel erreicht und gleichzeitig Steifigkeit gewährleistet. Golfschläger und Tennisschläger verwenden sorgfältig entwickelte Kohlefasergewebeschichten, um die mechanischen Reaktionseigenschaften des Produkts präzise zu steuern und die sportliche Leistung zu verbessern. Wassersportgeräte wie Ruderboote und Surfbretter werden mit Kohlefasergewebe verstärkt, was nicht nur das Gewicht reduziert, sondern auch die Schlagfestigkeit verbessert. Diese Anwendungen bringen die starke Gestaltungsfähigkeit von Kohlefasergewebe voll zur Geltung und heben die Leistung von Sportgeräten auf ein neues Niveau.

Materialinnovationen bringen Kohlefaserstoffe auf ein höheres Niveau. Durch die Anwendung der Nanotechnologie sind mit Kohlenstoffnanoröhren verstärkte Kohlenstofffaserstoffe entstanden, die die mechanischen Eigenschaften und die Leitfähigkeit weiter verbessert haben. Selbstreparierendes Kohlefasergewebe kann durch die eingebaute Mikrokapseltechnologie automatisch Mikrorisse reparieren, wenn Schäden auftreten, und so die Lebensdauer der Struktur verlängern. Die Einführung intelligenter Fertigungstechnologie hat die digitale Steuerung der Produktion von Kohlefaserstoffen ermöglicht, und das Echtzeit-Spannungsanpassungssystem des Webstuhls sorgt für eine hohe Konstanz der Stoffleistung. Im Hinblick auf eine nachhaltige Entwicklung machen die Forschung und Entwicklung von Technologien zur Wiederaufbereitung recycelter Kohlenstofffasern und biobasierter Schlichtemittel dieses Hochleistungsmaterial umweltfreundlicher.

Die richtige Auswahl und Anwendung ist entscheidend für die Leistung von Kohlefasergeweben. In der Materialauswahlphase muss die Webmethode entsprechend den Belastungseigenschaften bestimmt werden. Unidirektionale Gewebe eignen sich für Anlässe mit klaren Hauptbelastungsrichtungen, während multidirektional gewebte Gewebe für komplexe Belastungszustände geeignet sind. Das Lagendesign muss die Richtungsverteilung jeder Faserschicht berücksichtigen und verwendet normalerweise eine Kombination von Winkeln wie 0°, ±45° und 90°, um eine optimale Leistung zu erzielen. Die Wahl des Formverfahrens wirkt sich auch direkt auf die Leistung des Endprodukts aus. Das Handauflegeverfahren eignet sich für kleine Chargen komplexer Teile, während RTM (Resin Transfer Molding) eher für die Massenproduktion geeignet ist. Die Kontrolle der Umgebungsbedingungen und die Optimierung der Prozessparameter während des Bauprozesses spielen eine entscheidende Rolle bei der Gewährleistung der perfekten Kombination von Fasern und Harz.

Mit Blick auf die Zukunft wird sich die Carbonfaser-Tuchtechnologie in Richtung Multifunktionalität und Intelligenz weiterentwickeln. Durch die Integration von Sensorfasern kann die Struktur Gesundheitsüberwachungsfunktionen übernehmen und echte intelligente Materialien realisieren. Neue Webtechnologien könnten dreidimensionale Integralgewebe entwickeln, um die Zwischenschichtleistung von Verbundmaterialien weiter zu verbessern. Fortschritte in der umweltfreundlichen Fertigungstechnologie werden die Produktionskosten senken und die Anwendung von Kohlefasergewebe in weiteren Bereichen ausweiten. Mit der kontinuierlichen Verbesserung von Designmethoden und Herstellungsprozessen wird Kohlefasergewebe als wichtiges technisches Material im 21. Jahrhundert sicherlich eine wichtigere Rolle bei der Förderung der industriellen Modernisierung und des technologischen Fortschritts spielen.