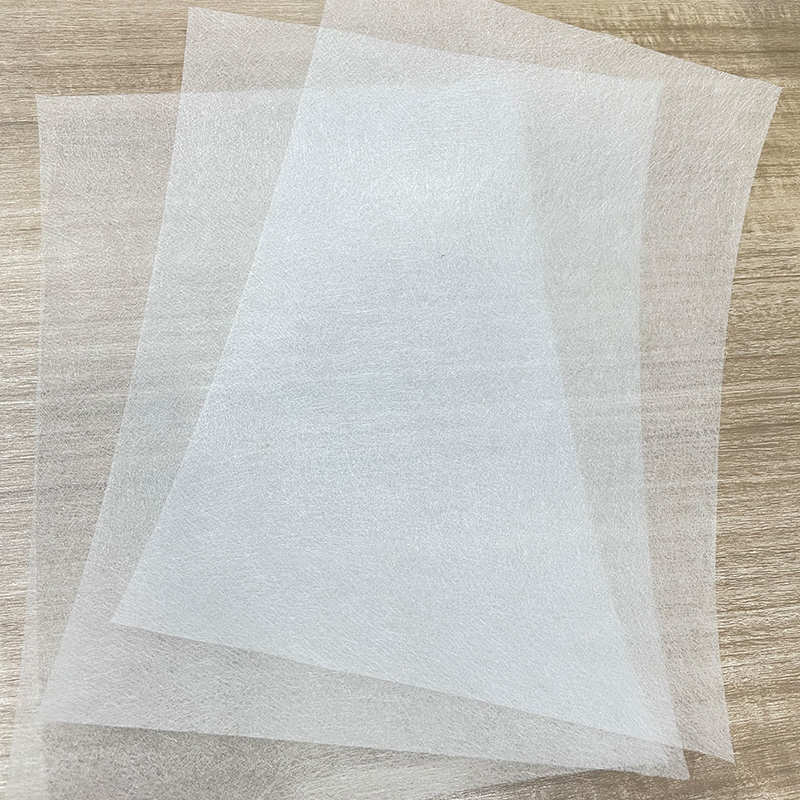

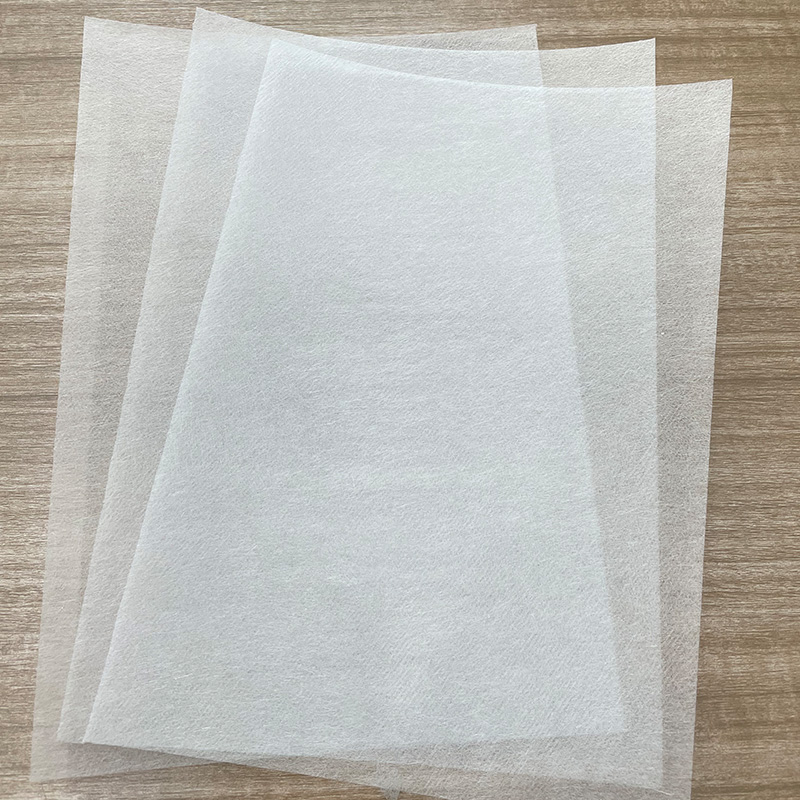

Im Bereich der modernen High-End-Verbundmaterialherstellung, Kohlefaseroberfläche Filz spielt eine zunehmend wichtige Rolle als Schlüsselfunktionsmaterial. Dieses nicht gewebte Material, das durch zufällig verteilte kurzgeschnittene Kohlenstofffasern gebildet wird, verbessert effektiv die Oberflächenqualität und die mechanischen Eigenschaften des Produkts, indem sie eine spezielle Übergangsschicht auf der Oberfläche des Verbundmaterials bildet. Im Gegensatz zur traditionellen kontinuierlichen Faserverstärkungsschicht ermöglicht die einzigartige Struktur des Carbonfaseroberflächenfilzes die mikroskopische Unebenheit perfekt und bildet eine ideale Grundlage für die nachfolgende Beschichtung oder Oberflächenbehandlung, wobei die Kerneigenschaften von Leichtgewicht und hoher Stärke von Verbundwerkstoffen aufrechterhalten werden.

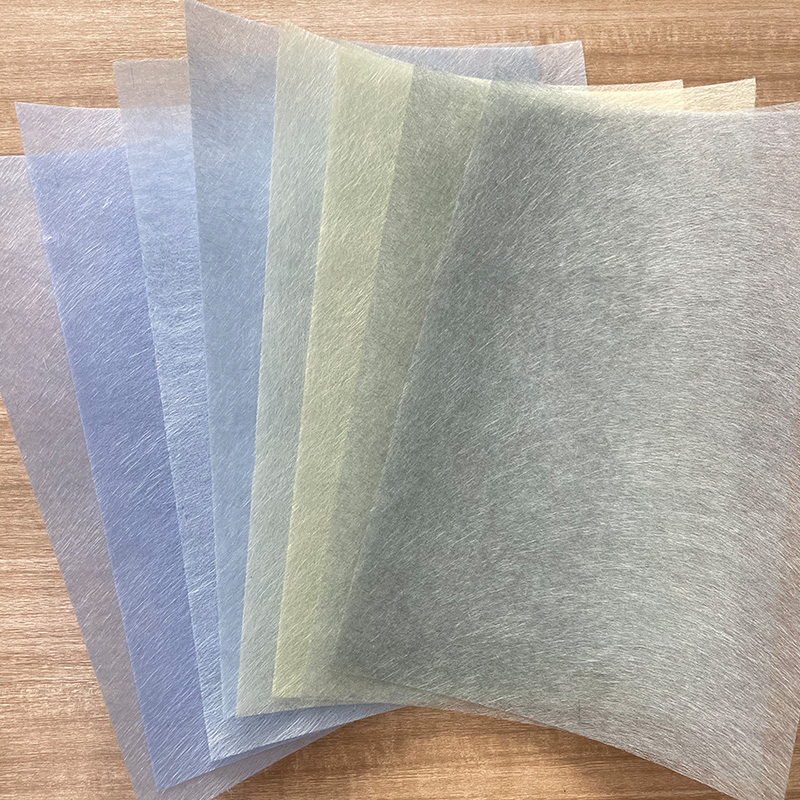

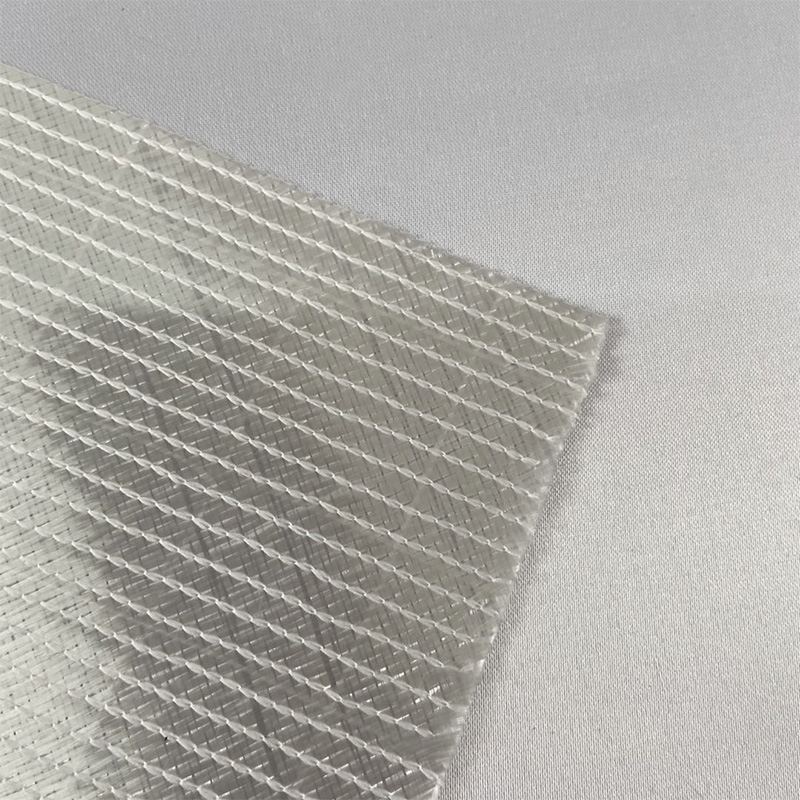

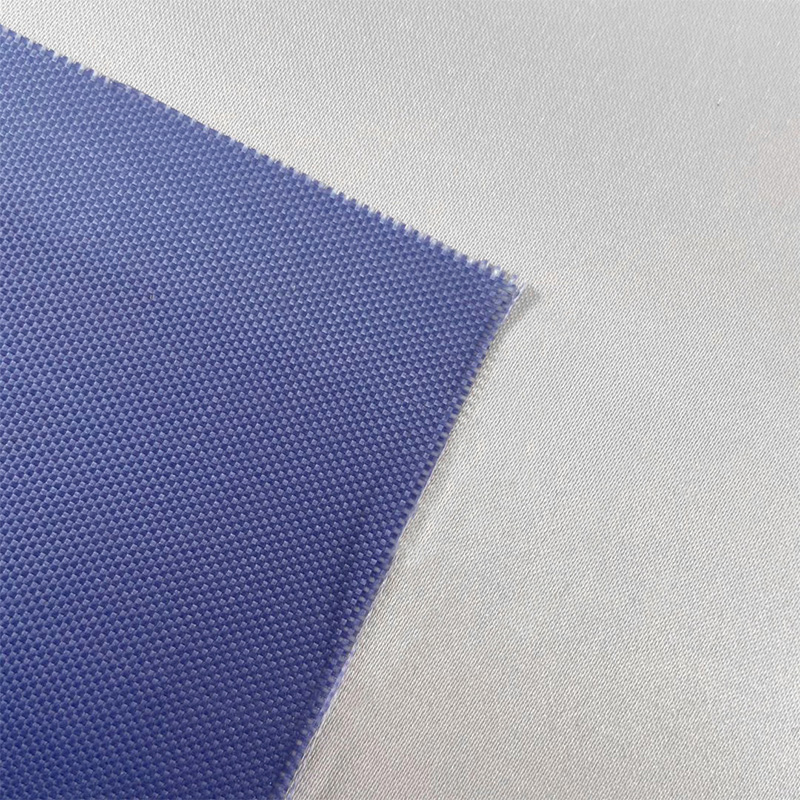

Der Produktionsprozess von Carbon Faseroberfläche verkörpert das Wesen der Präzisionsmaterialtechnik. Die Rohstoffe werden aus Kohlenstofffaservorläufern spezifischer Spezifikationen ausgewählt, die durch einen genau kontrollierten Kurzzeitprozess in Fasersegmente mit gleichmäßiger Länge gebildet werden. Diese Fasersegmente werden in ein Fasernetz mit idealer Porosität durch nasse oder luftfreie Technologie gebildet. Der Konsolidierungsprozess wählt verschiedene Methoden aus, wie z. B. Heißpressung, chemische Bindung oder Nadelstanzverstärkung gemäß der endgültigen Verwendung, um sicherzustellen, dass das Fasernetz während des nachfolgenden Verbundformprozesses stabil bleibt. Die fortschrittliche Fertigungstechnologie kann die Oberflächendichte und Dicke der Gleichmäßigkeit des Oberflächengefühls genau steuern. Der Bereich der Oberflächendichte beträgt normalerweise 10-100 g/m2, und die Dicktoleranz kann innerhalb von ± 5%gesteuert werden, was den genauen Anforderungen der Materialleistung in verschiedenen Anwendungsszenarien entspricht.

Aus den Leistungsmerkmalen zeigt die Carbonfaseroberfläche viele technische Vorteile. Die dreidimensionale Zufallsfaserverteilungsstruktur erzeugt einen hervorragenden Harzinfiltrationskanal, verkürzt die Harzinfusionszeit stark und reduziert Blasendefekte. Die Porosität von mehr als 90% bietet ausreichend Speicherplatz für das Harz, um sicherzustellen, dass das Harz während des Formprozesses jede mikroskopische Pore vollständig füllen kann. In Bezug auf die mechanischen Eigenschaften verbessert die Oberfläche als "Haut" von Verbundprodukten die interlaminare Scherfestigkeit und die Aufprallfestigkeit effektiv, während die gemeinsame Oberflächenstruktur der kontinuierlichen Faserverstärkungsschicht beseitigt und ideale Bedingungen für die nachfolgende Oberflächenbehandlung erzeugt. Bemerkenswerter ist, dass dieses Material die Oberflächenqualität verbessert und das Gesamtgewicht des Produkts kaum erhöht und den Kernvorteil von leichten Kohlefaser -Verbundwerkstoffen perfekt aufrechterhält.

Im Bereich der Luft- und Raumfahrt ist die Anwendung von Carbonfaseroberfläche besonders kritisch. Die Verwendung dieses Materials auf der Flugzeugoberfläche der Flugzeughaut erhält nicht nur eine glattere aerodynamische Oberfläche, sondern verbessert auch signifikant die Ermüdungsbeständigkeit und die Schadenstoleranz. Die Verwendung von Oberflächengefühl an Satellitenstrukturteilen reduziert effektiv das Risiko von Schäden, die durch Mikrometeoroid -Auswirkungen verursacht werden. In Bezug auf die Herstellungstechnologie vereinfacht die Anwendung von Oberflächenfilz den umständlichen Oberflächenbehandlungsprozess für herkömmliche Verbundwerkstoffe, verkürzt den Produktionszyklus und senkt die Kosten. Einige fortschrittliche Modelle verwenden sogar Oberflächenfilz als Standardkonfiguration für alle sichtbaren Verbundteile, um einen lang anhaltenden Oberflächenzustand mit hoher Qualität zu gewährleisten.

Die Nachfrage nach Kohlefaseroberfläche in der Automobilindustrie wächst rasant. Nachdem das Oberflächenfilz an den Außenteilen von High-End-Sportwagen verwendet wurde, wird eine direkt gesprühte Klasse-A-Oberfläche erhalten, wodurch der traditionelle Kitt-Leveling-Prozess beseitigt wird. Die Verwendung von speziell formuliertem Oberflächengefühl am Rennwagenkörper reduziert das Gewicht und verbessert die Resistenz des Steineinflusses. Mit dem zunehmenden Bedarf an Leichtgewicht in neuen Energiefahrzeugen erweitert sich auch die Anwendung von Kohlefaseroberflächen in Schlüsselkomponenten wie Batteriepackschalen und Körperplatten. Im Vergleich zu herkömmlichen Metallmaterialien können Kohlefaserteile, die mit Oberflächenfilz verstärkt sind, das Gewicht um 30%bis 50%verringern und gleichzeitig eine bessere Designfreiheit bieten.

Das Windkraftfeld ist ein weiterer wichtiger Anwendungsmarkt für Carbon Faseroberfläche. Nachdem das Oberflächenfilz für große Windkraftanlagen verwendet wurde, wird die Oberflächenrauheit erheblich verringert, die aerodynamische Effizienz wird verbessert und die jährliche Stromerzeugung kann um 2%-3%erhöht werden. Gleichzeitig schützt die Oberflächenfilzschicht die Hauptstruktur der Hauptlager vor Umwelterosion und erweitert die Lebensdauer der Klingen unter unerwünschten klimatischen Bedingungen. Während des Herstellungsprozesses vereinfacht die Anwendung des Oberflächengefühls den Vakuuminfusionsprozess, macht den Harzfluss gleichmäßiger und reduziert die in großen Komponenten üblichen Trockenfleckendefekte. Die neu entwickelte UV-resistente Oberfläche erweitert den Wartungszyklus der Klingen weiter und senkt die Betriebskosten von Windparks.

Die Sportausrüstungsindustrie profitiert auch von den technischen Vorteilen von Carbon Faseroberfläche. Nachdem High-End-Fahrradrahmen ultradünne Oberflächenfilz verwenden, haben sie eine perfekte Beschichtungsgrundlage ohne Gewichtszunahme. Nachdem das Oberflächenfilz für Geräte wie Tennisschläger und Golfclubs verwendet wurde, wird die Oberflächendauer erheblich verbessert und kann häufige Auswirkungen und Reibung standhalten. Einige wettbewerbsfähige Geräte nutzen auch die Ausführlichkeit von Oberflächengefühl, um Filzschichten verschiedener Oberflächendichten in verschiedenen Teilen zu verwenden, um eine genaue Leistungsregelung zu erreichen.

Fortschritte in der Materialwissenschaft treiben die Kohlefaseroberfläche zu einer höheren Leistung. Die Nanofaserverstärkungstechnologie verbessert die Imprägnierung von Harz und die mechanischen Eigenschaften des Oberflächengefühls durch Einführung nanoskaliger Fasern in das herkömmliche Kohlefasernetzwerk. Multifunktionales Verbundfilz integriert zusätzliche Funktionen wie Leitfähigkeit und Flammenhemmung, um den Anforderungen spezieller Anwendungsszenarien gerecht zu werden. In Bezug auf den Herstellungsprozess realisiert die Anwendung des Online-Qualitätsüberwachungssystems die Echtzeitüberwachung der Gleichmäßigkeit der Faserverteilung und der Oberflächendichte, um eine hohe Konsistenz der Produktleistung zu gewährleisten. Die Förderung intelligenter Produktionslinien hat die Produktionseffizienz, den Energieverbrauch und die Schrottrate erheblich verbessert.

Mit der kontinuierlichen Ausdehnung von Anwendungsfeldern verbessert sich das Standardsystem der Kohlefaseroberfläche auch ständig. Von der Luft- und Raumfahrt bis zu zivilen Produkten haben verschiedene Branchen entsprechende Materialspezifikationen und Testmethoden festgelegt. Benutzer müssen bei der Auswahl umfassend Faktoren wie Matrixharztyp, Formprozessbedingungen und Endverbrauchsanforderungen berücksichtigen. Richtige Materialauswahl- und Anwendungsmethoden können die Leistungsvorteile des Oberflächenfilzes maximieren und die Gesamtqualität von Verbundprodukten verbessern.

Mit Blick auf die Zukunft wird sich die Carbon Faseroberfläche befindet, die sich weiterhin in Richtung hoher Leistung und Multifunktionsbearbeitung entwickeln wird. Die Popularität neuer Energiefahrzeuge wird für dieses Material einen neuen Wachstumsraum bringen, und die Nachfrage im Bereich der Verstärkung der Struktur baut ebenfalls stetig zunehmend. Mit der Weiterentwicklung der Fertigungstechnologie und der Kostensenkung wird erwartet, dass die Carbon-Faseroberfläche allmählich von High-End-Anwendungen auf mehr zivile Felder ausgeweitet wird, was zuverlässige Oberflächenlösungen für Verbundprodukte bietet und die gesamte Branche in Richtung einer höheren Qualitätsentwicklung führt.