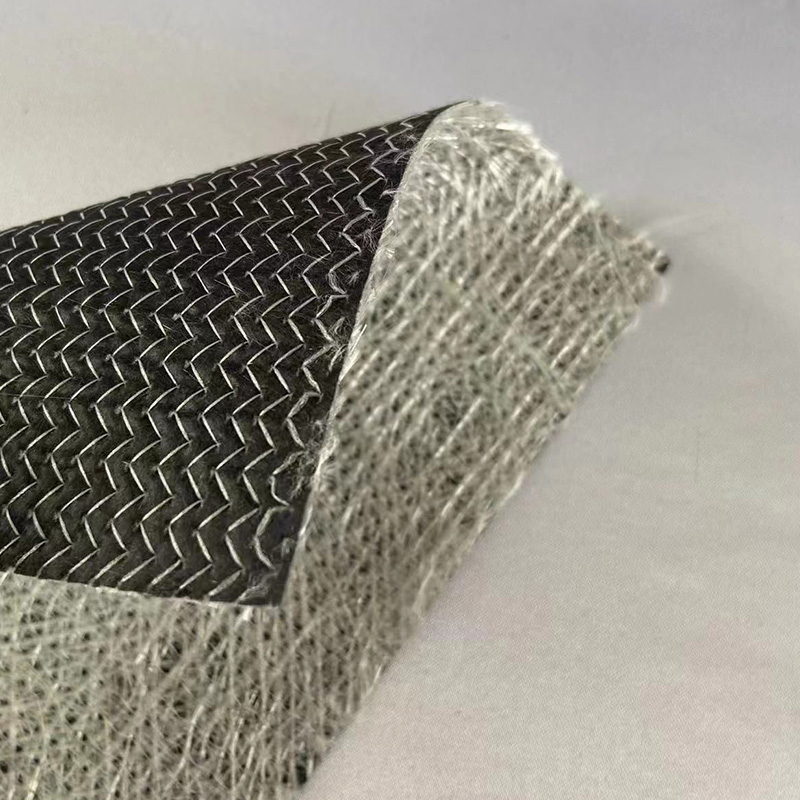

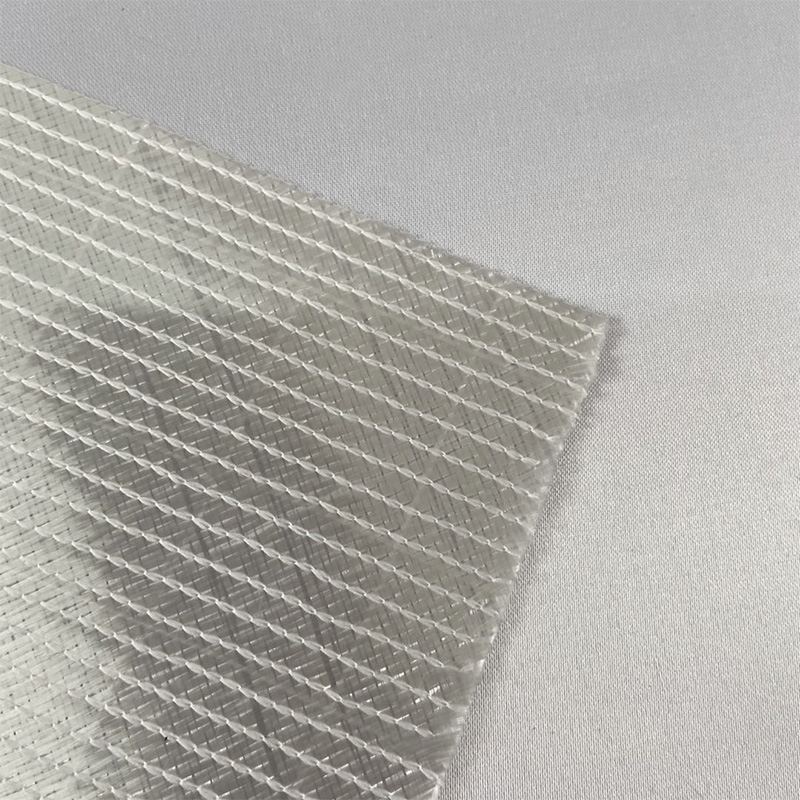

Pultrudierter Kohlefaser-Verbundfilz verstehen

Pultrudierter Carbonfaser-Verbundfilz stellt einen bedeutenden Fortschritt in der speziellen Materialwissenschaft dar und kombiniert die traditionellen Vorteile von Carbonfasern mit einem einzigartigen Herstellungsverfahren. Bei der Pultrusionstechnik werden fortlaufende Kohlenstofffaserstränge durch ein Harzimprägnierbad und dann durch eine beheizte Düse gezogen, um den Verbundstoff zu einem spezifischen, gleichmäßigen Profil auszuhärten. Diese Methode führt zu einem Material mit außergewöhnlich hohem unidirektionalem Festigkeits-Gewichts-Verhältnis und überlegener Dimensionsstabilität im Vergleich zu Vliesstoffen oder zufälligen Filzen. Das spezifische Gewicht von 300 Gramm pro Quadratmeter weist auf ein Material hin, das robust genug für robuste Strukturanwendungen ist und gleichzeitig bemerkenswert leicht ist. Die Integration leitfähiger Eigenschaften direkt in die Verbundmatrix während der Herstellung stellt sicher, dass die elektrische und thermische Leitfähigkeit intrinsische Eigenschaften und nicht nur Oberflächenbehandlungen sind, was es zu einem grundsätzlich funktionellen Material für anspruchsvolle technische Umgebungen macht.

Außergewöhnliche Leistung als EMI-Abschirmungslösung

Die Verbreitung elektronischer Geräte in allen Branchen hat die Abschirmung elektromagnetischer Störungen (EMI) zu einem entscheidenden Designaspekt gemacht, und pultrudierter Kohlefaserfilz ist ein zunehmend bevorzugtes Material, um dieser Herausforderung zu begegnen. Sein durchgehendes Kohlenstofffasernetzwerk schafft einen hochwirksamen Leiterpfad, der elektromagnetische Wellen reflektiert und absorbiert und so verhindert, dass sie empfindliche elektronische Komponenten stören. Im Gegensatz zu metallischen Abschirmungen, die schwer und korrosionsanfällig sein können, bietet dieser Verbundfilz eine leichte und chemisch inerte Alternative. Das Pultrusionsverfahren ermöglicht die Herstellung komplexer, dünnprofiliger Abschirmungen, die direkt in Gerätegehäuse oder Strukturplatten integriert werden können und so Platz und Gewicht sparen. Dies macht es zu einer idealen Lösung für Anwendungen in der Telekommunikationsinfrastruktur, in medizinischen Bildgebungsgeräten und in der Militärelektronik, wo die Signalintegrität von größter Bedeutung ist und Gewichtseinsparungen ein entscheidender Vorteil sind.

Leichte Leitfähigkeit für anspruchsvolle Luft- und Raumfahrtkomponenten

Im Luft- und Raumfahrtsektor führt jedes eingesparte Gramm direkt zu einer verbesserten Kraftstoffeffizienz, einer höheren Nutzlastkapazität und einer verbesserten Leistung. Die Kombination aus geringer Dichte und hoher elektrischer Leitfähigkeit macht es möglich 300 g pultrudierter Kohlefaserfilz ein unschätzbar wertvoller Werkstoff für eine Vielzahl von Anwendungen in der Luft- und Raumfahrt. Es eignet sich besonders für Komponenten, die sowohl strukturelle Integrität als auch technische funktionelle Eigenschaften erfordern, wie beispielsweise Blitzschutzsysteme, die in die Außenhaut von Flugzeugen integriert sind. Ein wesentlicher Vorteil ist die Fähigkeit des Materials, die enorme elektrische Energie eines Blitzeinschlags sicher abzuleiten, ohne die strukturelle Integrität der Flugzeugzelle zu beeinträchtigen. Darüber hinaus ermöglicht seine Leitfähigkeit den Einsatz für Erdungsanwendungen und als leichteren Ersatz für Metallhalterungen und -rahmen in Bereichen, in denen statische Ableitung oder EMI-Abschirmung erforderlich sind, was zur allgemeinen Sicherheit und Zuverlässigkeit des Flugzeugs beiträgt.

Eine entscheidende Rolle in fortschrittlichen Wärmemanagementsystemen

Effektives Wärmemanagement ist ein Eckpfeiler moderner Technologie, vom Hochleistungsrechnen bis zur Leistungselektronik, und pultrudierter Kohlefaser-Verbundfilz zeichnet sich in diesem Bereich aus. Die hohe Wärmeleitfähigkeit des Materials ermöglicht eine schnelle Ableitung der Wärme von empfindlichen Komponenten und wirkt so als Wärmeverteiler, der die Bildung schädlicher Hotspots verhindert. Seine filzige, poröse Struktur kann auch so gestaltet werden, dass sie eine gleichmäßige Wärmeverteilung über eine größere Oberfläche ermöglicht und so die Effizienz angebrachter Kühlkörper oder Kühlrippen verbessert. In Systemen wie Brennstoffzellen wird dieses Material für den Einsatz als Bipolarplatten untersucht, wo es elektrischen Strom zwischen Zellen leiten und gleichzeitig die durch die elektrochemischen Reaktionen erzeugte Wärme bewältigen muss. Seine Stabilität bei erhöhten Temperaturen gewährleistet eine konstante Leistung und macht es zu einer zuverlässigen Lösung für die Bewältigung thermischer Lasten in kompakten Systemen mit hoher Leistungsdichte.

Haltbarkeit und Zuverlässigkeit in rauen Industrieumgebungen

Über die Reinräume und kontrollierten Umgebungen der Elektronik- und Luft- und Raumfahrtindustrie hinaus beweist pultrudierter Kohlefaserfilz seine Qualitäten auch in rauen Industrieumgebungen. Seine inhärente Korrosionsbeständigkeit ist ein großer Vorteil gegenüber Metallen, da es weder rostet noch zerfällt, wenn es Feuchtigkeit, Chemikalien oder salzhaltigen Atmosphären ausgesetzt wird. Diese Eigenschaft ist für Anwendungen wie industrielle Heizelemente von entscheidender Bedeutung, bei denen das Material als langlebige, leitfähige Heizdecke für die Prozesserwärmung, Enteisung oder Verbundhärtung dienen kann. Aufgrund seiner Beständigkeit gegen chemische Angriffe eignet sich der Verbundwerkstoff auch für den Einsatz in chemischen Verarbeitungsgeräten als leitfähige Auskleidung oder als Teil von Filtersystemen, die elektrostatische Aufladung erfordern. Die robuste Beschaffenheit des pultrudierten Profils stellt sicher, dass es seine Form und mechanischen Eigenschaften unter kontinuierlicher mechanischer Belastung und Temperaturwechsel beibehält und so eine langfristige Betriebszuverlässigkeit bietet.

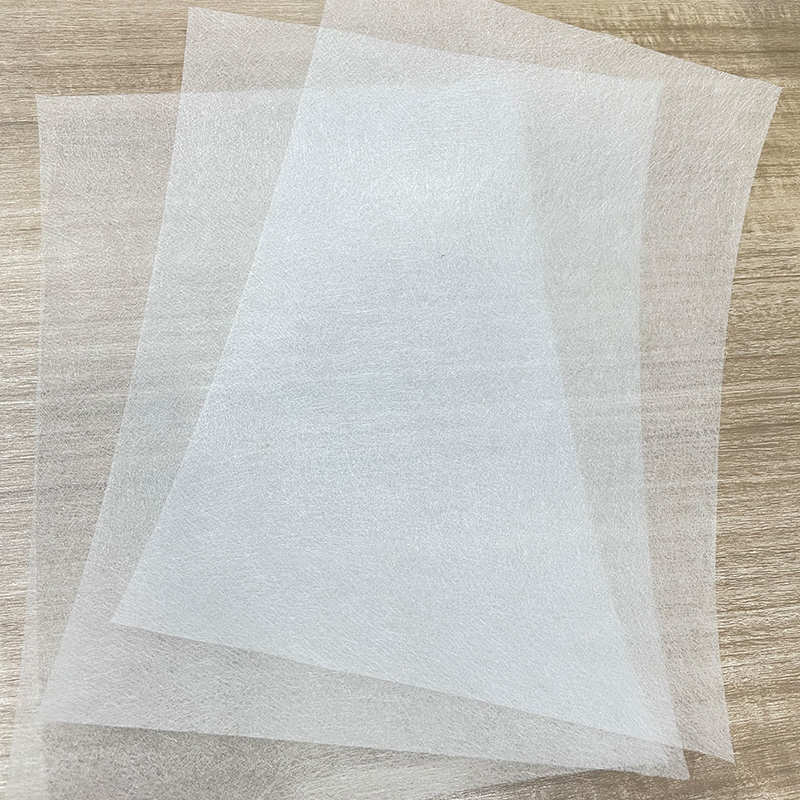

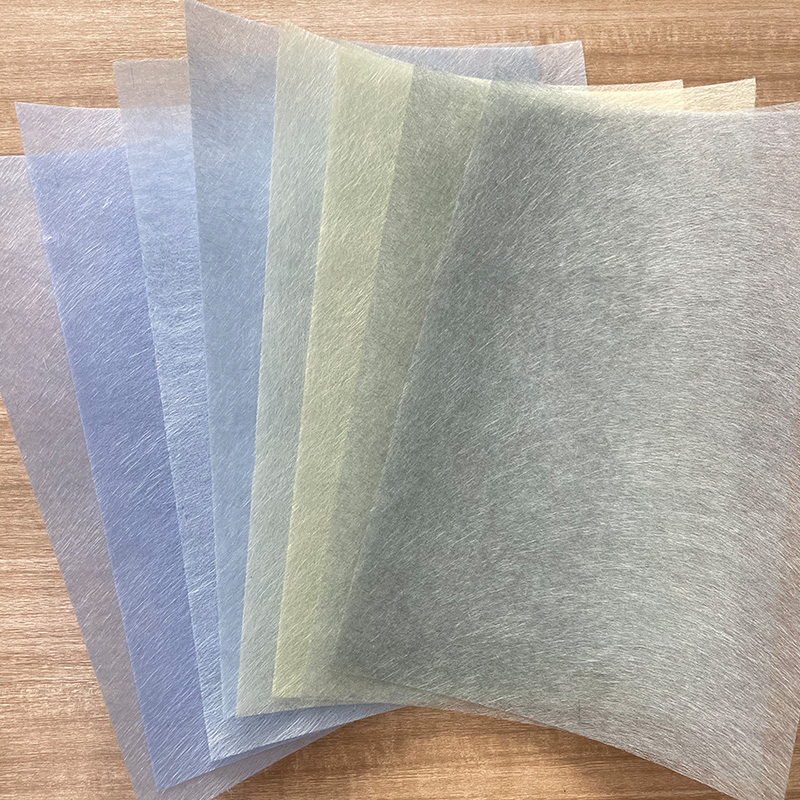

Wichtige Überlegungen zur Materialauswahl und -anpassung

Die Auswahl des richtigen Spezialverbundwerkstoffs erfordert ein tiefes Verständnis der spezifischen Anforderungen der Anwendung. Während das Gewicht von 300 g eine gute Ausgewogenheit der Eigenschaften bietet, ist der Pultrusionsprozess äußerst anpassungsfähig und ermöglicht die individuelle Anpassung des Harzsystems, des Fasertyps und der Profilgeometrie an präzise Anforderungen. Ingenieure müssen Faktoren wie die erforderliche elektrische Leitfähigkeit oder die Wirksamkeit der EMI-Abschirmung, den Betriebstemperaturbereich, die mechanische Belastbarkeit und die Umgebungsbedingungen berücksichtigen. Die Zusammenarbeit mit Materialwissenschaftlern und Herstellern zu Beginn der Entwurfsphase ist entscheidend, um die Eigenschaften des Verbundwerkstoffs anzupassen, sei es die Optimierung des Faser-zu-Harz-Verhältnisses für eine verbesserte Leitfähigkeit oder die Auswahl eines Hochtemperaturharzes für thermische Stabilität. Dieser kollaborative und maßgeschneiderte Ansatz stellt sicher, dass die endgültige Komponente aus pultrudiertem Kohlefaserfilz optimale Leistung und Integration in das Gesamtsystem bietet.