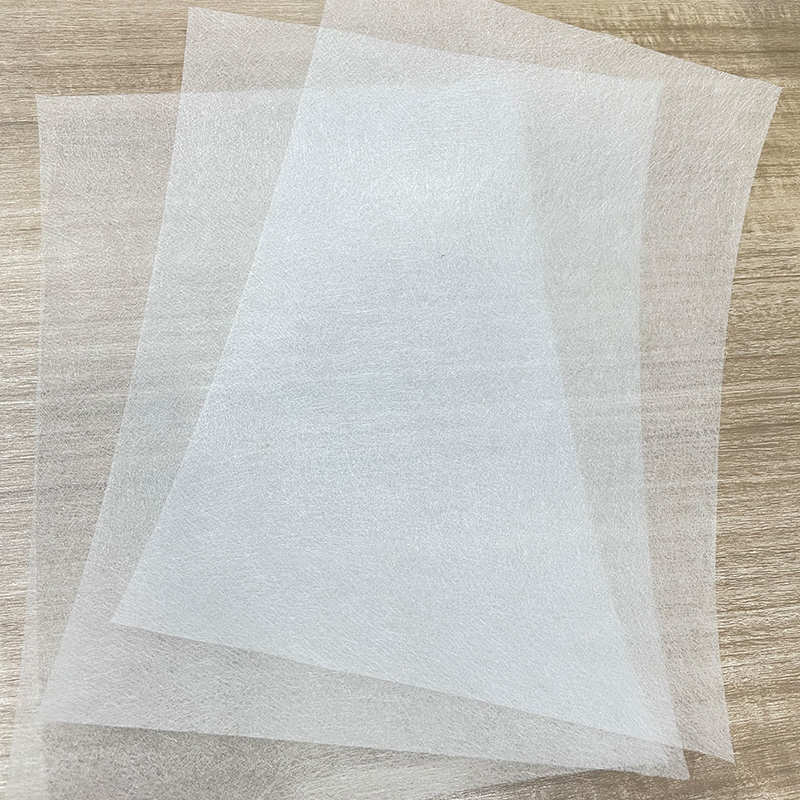

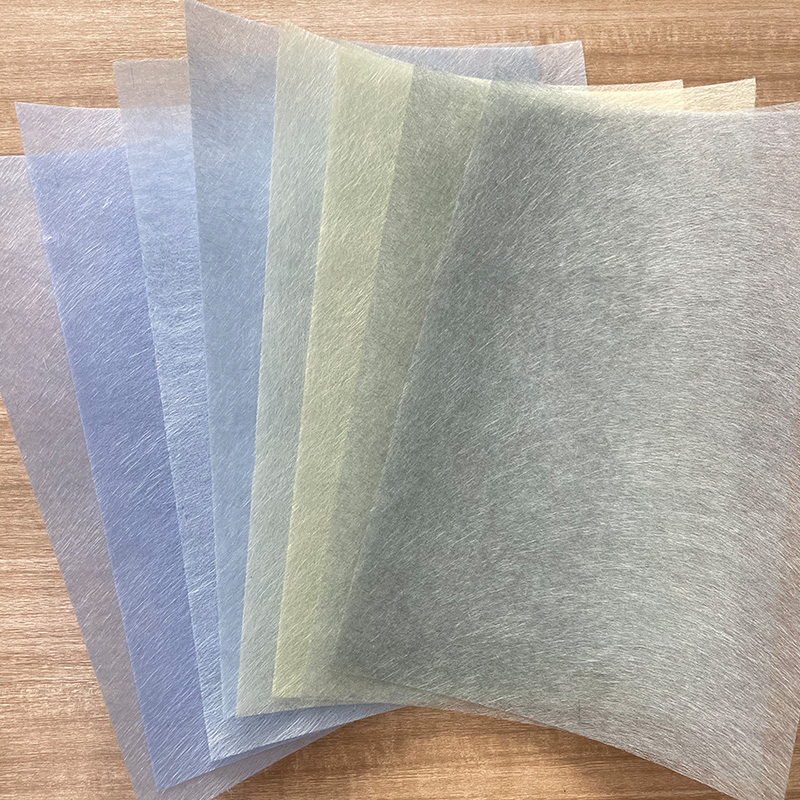

1. Überblick über die benutzerdefinierte schwarze Glasfasermatte

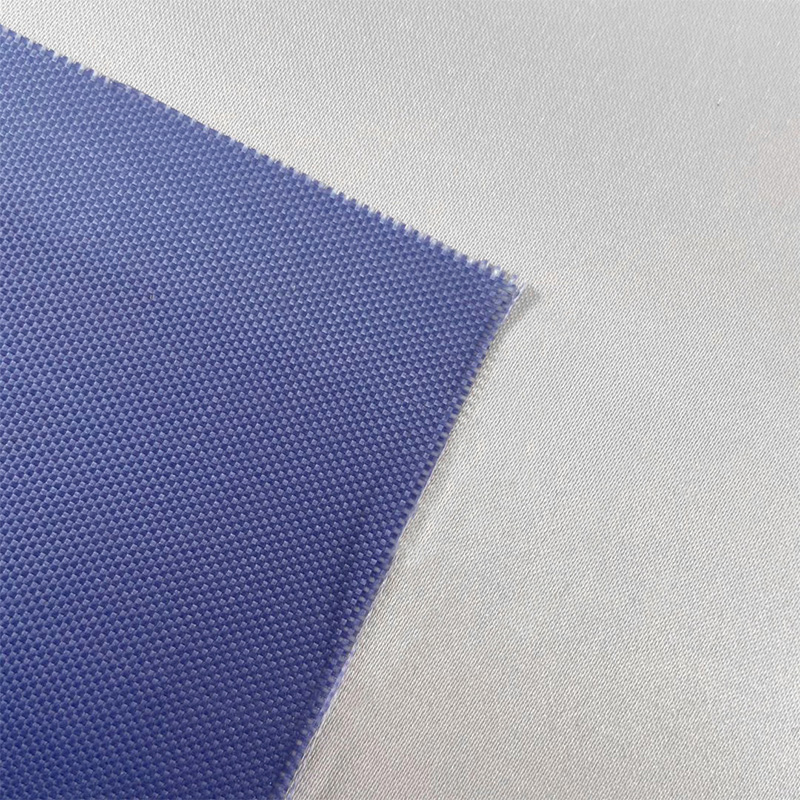

Die kundenspezifische schwarze Glasfasermatte ist ein Hochleistungsmaterial aus schwarzer Glasfaser und einer bestimmten Harzmatrix. Schwarze Glasfaser werden durch einen bestimmten Prozess geschmolzenes Glas in schlanke Fasern gezogen und speziell behandelt, um seine Oberfläche schwarz zu machen. Diese Farbe ist nicht nur schön, sondern absorbiert auch das Licht, reduziert die Reflexion und verbessert die Verschleierung und Haltbarkeit des Materials. Die Harzmatrix spielt die Rolle der Bindung, Heilung und Schutz der Faser, wodurch die Gesamtstärke und Stabilität des Materials verbessert wird.

2. Schlüsselfaktoren, um die Qualität der kundenspezifischen schwarzen Glasfasermatte zu gewährleisten

Rohstoffauswahl:

Glasfaser: Auswahl hochwertiger Glasfaser ist die Grundlage für die Gewährleistung der Produktqualität. Glasfaser sollten eine hohe Festigkeit, einen hohen Modul und eine gute Korrosionsbeständigkeit aufweisen. Der Durchmesser und die Länge der Faser sollten auch die Anforderungen der spezifischen Anwendung erfüllen, um die physikalischen Eigenschaften des Endprodukts sicherzustellen.

Harz: Die Wahl des Harzes ist ebenfalls kritisch. Hochwertiges Harz sollte eine gute Kompatibilität mit Glasfaser aufweisen und während des Aushärtungsprozesses ein starkes Verbundmaterial bilden können. Das Harz sollte auch eine gute chemische Korrosionsbeständigkeit und hohe Temperaturbeständigkeit aufweisen.

Produktionsprozess:

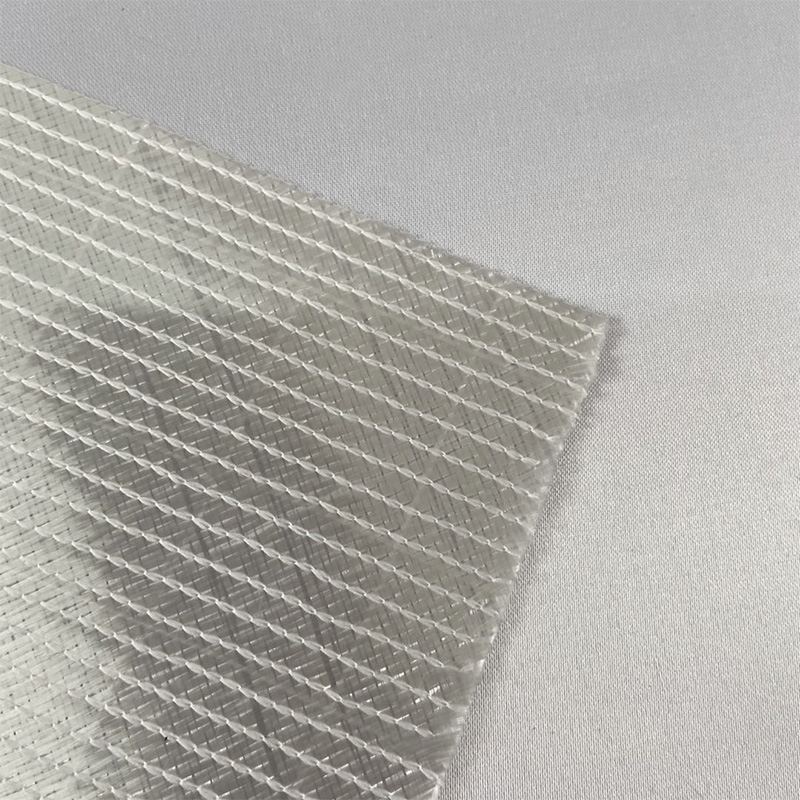

Faservorbereitung: Der Faservorbereitungsprozess sollte streng kontrolliert werden, um die Kontinuität und Gleichmäßigkeit der Faser zu gewährleisten. Jeder Faserbruch oder eine Agglomeration kann die Leistung des Endprodukts beeinflussen.

Harzmischung: Das Mischen von Harz und Glasfasern sollte gleichmäßig sein, um übermäßiges oder unzureichendes lokales Harz zu vermeiden. Die Temperatur- und Zeitparameter während des Mischprozesses sollten ebenfalls streng gesteuert werden, um eine ausreichende Heilung des Harzes und eine gute Imprägnierung der Faser zu gewährleisten.

Form und Aushärtung: Während des Formprozesses sind die Schimmelpilzdesign und die Temperaturregelung von entscheidender Bedeutung. Die Form sollte eine gute thermische Leitfähigkeit und dimensionale Stabilität aufweisen, um die Form und dimensionale Genauigkeit des Produkts zu gewährleisten. Während des Aushärtungsprozesses sollten die Temperatur-, Druck- und Zeitparameter streng gesteuert werden, um eine vollständige Härtung des Harzes und eine gute Bindung zwischen Faser und Harz sicherzustellen.

III. Die Bedeutung der Qualitätsprüfung bei der Produktion von Benutzerdefinierte schwarze Glasfasermatte

Qualitätsprüfung ist ein wichtiger Zusammenhang, um die Qualität der kundenspezifischen schwarzen Glasfasermatte zu gewährleisten. Es wird den gesamten Produktionsprozess durchgeführt, von der Auswahl der Rohstoffe bis zur Lieferung des Endprodukts, und es sind strenge Inspektionen und Kontrolle erforderlich.

Rohstoffinspektion:

Rohstoffe wie Glasfaser und Harz werden streng auf physikalische und chemische Eigenschaften getestet, um sicherzustellen, dass sie die Produktionsanforderungen entsprechen. Dies umfasst das Testen des Durchmessers, der Länge, der Festigkeit und des Moduls der Faser sowie Testparameter wie Viskosität, Heiltemperatur und Härtungszeit des Harzes.

Produktionsprozessüberwachung:

Während des Produktionsprozesses werden wichtige Prozesse wie Faservorbereitung, Harzmischung, Form und Aushärtung in Echtzeit überwacht. Durch Online -Überwachungsgeräte werden die Temperatur, der Druck, die Zeit und andere Parameter im Produktionsprozess in Echtzeit erkannt, um sicherzustellen, dass jeder Schritt den Qualitätsstandards entspricht.

Fertigproduktinspektion:

Die produzierte kundenspezifische schwarze Glasfasermatte wird vollständig inspiziert, einschließlich physikalischer Parameter wie Aussehen, Größe, Dichte, Festigkeit und chemischen Eigenschaften wie Korrosionsbeständigkeit und hoher Temperaturbeständigkeit. Diese Tests können sicherstellen, dass das Produkt die Kundenanforderungen und die Branchenstandards entspricht.

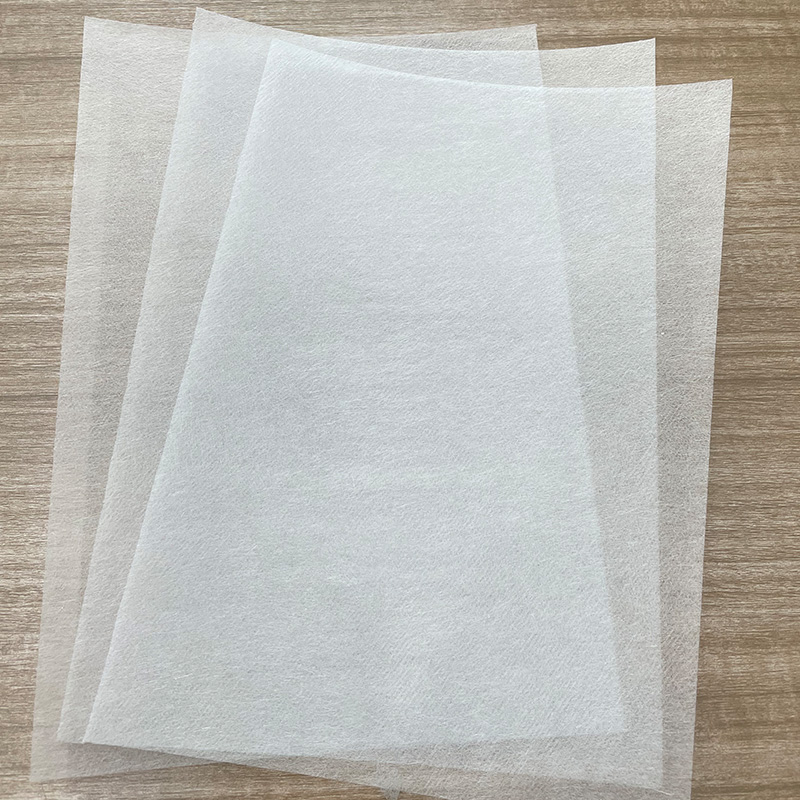

Aussehensprüfung: Beobachten Sie die Oberfläche des Produkts mit bloßem Auge oder einer Lupe, um Defekte wie Blasen, Risse, Kratzer usw. zu überprüfen.

Dimensionsinspektion: Verwenden Sie präzise Messwerkzeuge wie Bremssättel, Mikrometer usw., um die Länge, die Breite, die Dicke und die anderen Abmessungen des Produkts zu messen, um sicherzustellen, dass sie den angegebenen dimensionalen Anforderungen erfüllen.

Mechanische Eigenschaftstests: einschließlich Tests wie Zugfestigkeit, Biegefestigkeit, Schlagfestigkeit usw. zur Bewertung der mechanischen Eigenschaften des Produkts.

Chemische Leistungstests: Analysieren Sie die chemische Zusammensetzung des Produkts und testen Sie seine chemischen Eigenschaften wie Säure- und Alkali -Resistenz und Korrosionsbeständigkeit.

Wärmefestigkeitstest: Testen Sie die Stabilität des Produkts in einer Hochtemperaturumgebung und bewerten Sie seine Wärmefestigkeit.

Qualitätsverlust und Verbesserung:

Erstellen Sie ein vollständiges System zur Rückverfolgbarkeitsqualität, um Informationen wie Rohstoffquelle, Produktionsprozessparameter und Testergebnisse jeder Produktstapel aufzuzeichnen. Sobald ein Qualitätsproblem auftritt, kann es schnell auf die Quelle des Problems zurückgeführt werden, und es können effektive Maßnahmen ergriffen werden, um es zu verbessern.

Analysieren und fassen Sie regelmäßig den Produktionsprozess und die Testergebnisse zusammen, um potenzielle Qualitätsprobleme und Verbesserungspunkte herauszufinden. Durch technologische Innovation und Prozessverbesserung verbessern Sie kontinuierlich die Qualität und Leistung von Produkten.