Der strategische Einsatz spezieller Verstärkungsmaterialien ist im Bereich der Herstellung fortschrittlicher Verbundwerkstoffe von größter Bedeutung. Dazu gehört die Anwendung von 275 g unidirektionales Glasfasergewebe. Glasfasergewebe bietet eine besondere Gelegenheit, Komponenten mit gezielten mechanischen Eigenschaften zu entwickeln. Diese spezielle Materialklasse zeichnet sich durch eine konzentrierte Faserausrichtung und ein moderates Flächengewicht aus und ist nicht nur ein Füllstoff, sondern ein Grundelement, das die endgültige strukturelle Integrität und das Leistungsprofil des Verbundlaminats bestimmt. Das Verständnis des komplexen Gleichgewichts zwischen Materialeigenschaften, Harzchemie und Herstellungstechniken ist entscheidend, um das volle Potenzial dieses Hochleistungsgewebes auszuschöpfen.

Das grundlegende Verständnis von unidirektionalem Fiberglas

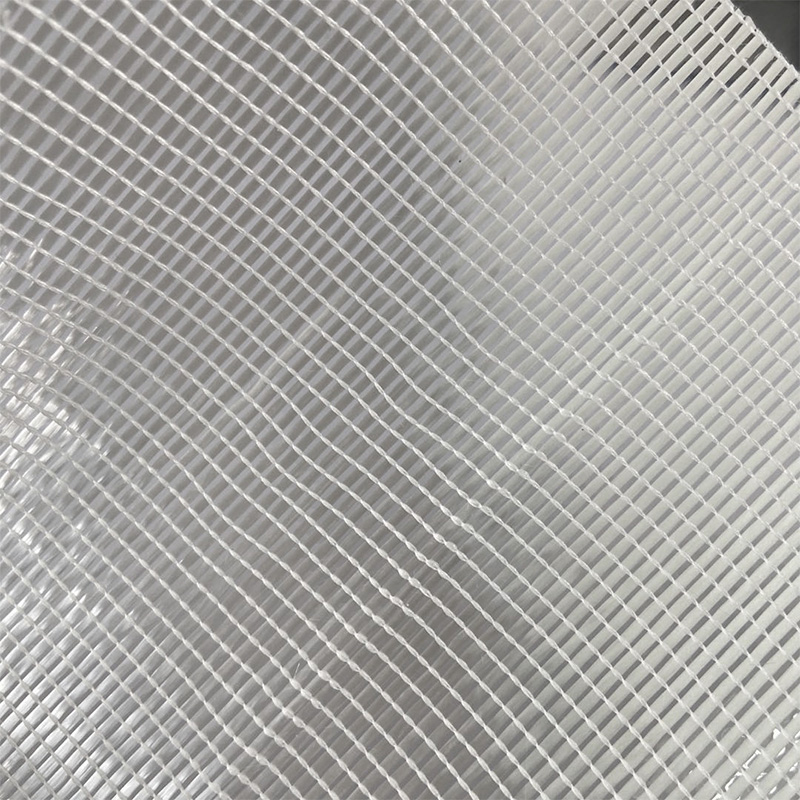

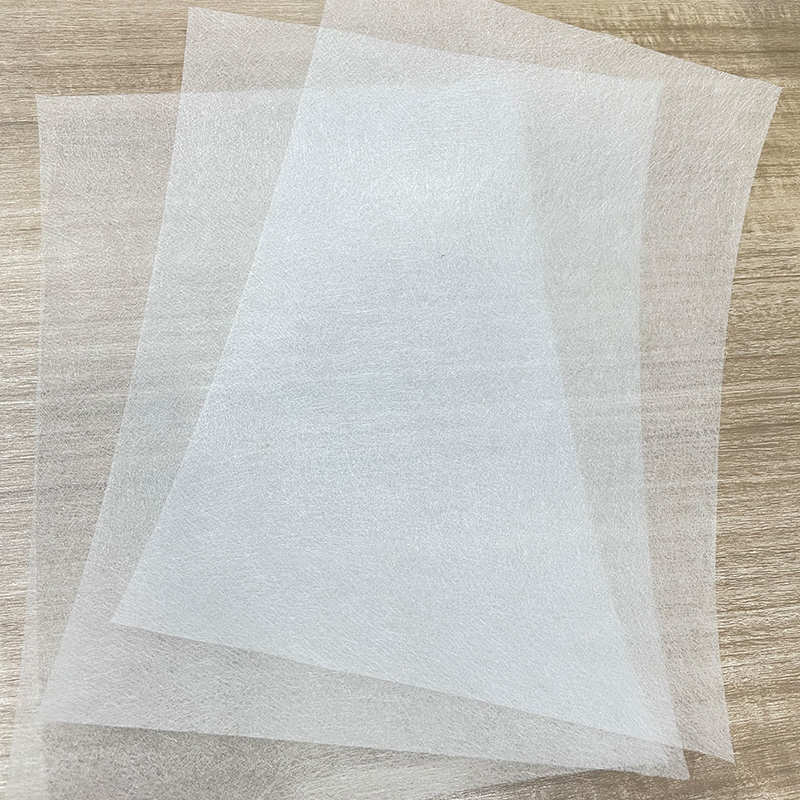

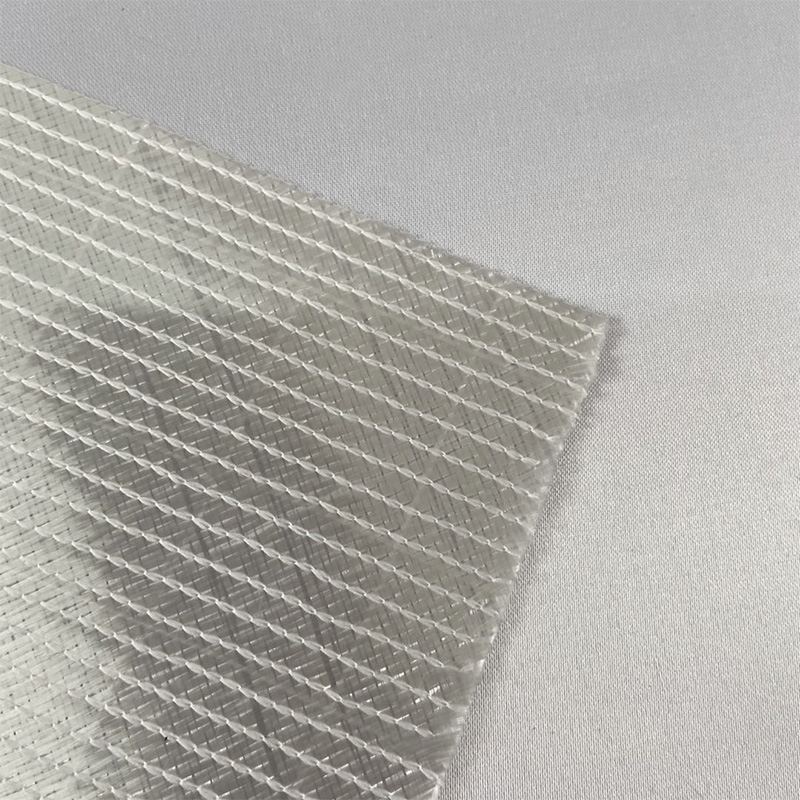

Das entscheidende Merkmal von unidirektionalem Glasfasergewebe ist die nahezu ausschließliche Ausrichtung seiner tragenden Fasern entlang einer einzigen Achse, die durch minimale Nähte oder ein leichtes Bindemittel in Querrichtung zusammengehalten werden. Diese bewusste Ausrichtung verleiht dem Laminat etwas Außergewöhnliches Hohe Zugfestigkeit und Steifheit in diese bestimmte Richtung , ein Merkmal, das sich grundlegend von den ausgewogenen Eigenschaften gewebter Stoffe unterscheidet. Das mechanische Verhalten ist anisotrop, was vorher bedeutet, dass die Festigkeit des Materials gerichtet ist, wodurch es sich perfekt für Strukturelemente eignet, die entlang eines vorhersehbaren Pfades primären Belastungen ausgesetzt sind, wie z. B. Balken, Holmes oder Stringer. Darüber hinaus ist die 275 g pro Quadratmeter (gsm) Gewichtsangabe Positioniert dieses Material im Vergleich zu leichten Deckschichten als „schwere“ Verstärkung, bleibt aber für mehrschichtige Schichten gut handhabbar. Dieses spezifische Gewicht bietet einen erheblichen Faservolumenanteil, der sich direkt in einer überlegenen Lasttragekapazität niederschlägt, ohne dass übermäßig dicke oder unhandliche Laminate entstehen, die den Infusions- oder Nassauflegeprozess erschweren könnten. Es stellt eine optimale Lösung für die Verstärkung mäßig beanspruchter Komponenten dar, bei denen die Gewichtskontrolle ein Faktor bleibt, und sorgt für eine dichtere Faserkonzentration, um Belastungen effektiv zu absorbieren.

Auswahl des optimalen Harzsystems und seiner Synergie

Die endgültigen Eigenschaften des Verbundwerkstoffs hängen ebenso vom Matrixmaterial wie von der Herstellung der Verstärkung ab Epoxidharzkompatibilität für 275 g/m² unidirektionales Fiberglas eine entscheidende Überlegung. Aufgrund ihrer hervorragenden Klebeeigenschaften, ihres geringen Schrumpfs beim Aushärten und ihrer hohen mechanischen Festigkeit werden Epoxidharze häufig bevorzugt. Dadurch können sie Spannungen zwischen den dicht gepackten unidirektionalen Glasfasern effektiv übertragen. Bei der Verwendung in einem Nassauftrags- oder Infusionsprozess gewährleistet die niedrige Viskosität von Epoxidharz in der Regel eine vollständige Sättigung und „Benetzung“ des dichten 275 g/m²-Gewebes, was wichtig ist, um trockene Stellen zu verhindern und die Zugfestigkeit des Materials zu maximieren. Umgekehrt erfordert die Anwendbarkeit von Vinylester- und Polyesterharzen eine sorgfältige Beurteilung. Diese Harze sind zwar kostengünstiger und härten schneller, weisen jedoch möglicherweise eine höhere Schrumpfung oder eine weniger feste Bindung mit den Glasfasern auf, was möglicherweise die Ermüdungslebensdauer und die Richtungsfestigkeit beeinträchtigt. Sie eignen sich im Allgemeinen für weniger anspruchsvolle Anwendungen wie allgemeine Schiffsreparaturen oder Massenverstärkungen, bei denen chemische Beständigkeit oder Endfestigkeit nicht die absolute Priorität haben. Die Auswahl richtet sich ausschließlich nach der Umwelteinwirkung und den zu erwartenden maximalen Beanspruchungen des fertigen Bauwerks.

Aufbautechniken für maximale Zugleistung

Um wirklich hervorragende strukturelle Ergebnisse zu erzielen, muss der Laminierungsprozess sorgfältig berücksichtigt werden Optimierung der Biegesteifigkeit mit 275 g unidirektionaler Glasfaserschichtung . Das Hauptziel der Verwendung von unidirektionalem Gewebe ist die präzise Ausrichtung der hochfesten Fasern an den Hauptspannungs- oder Drucklinien innerhalb der Struktur. Dies erfordert einen strategischen Ansatz für die Lagenausrichtung, bei dem die 0°-Fasern häufig parallel zur längsten Abmessung oder zum primären Lastpfad der Komponente platziert werden. Für komplexe Strukturen können mehrere Schichten verwendet werden, wobei die erste und die letzte Schicht für maximale Steifigkeit in einem Winkel von 0° ausgerichtet sind, während die Zwischenschichten in einem Winkel von $\pm45^\circ$ oder $90^\circ$ ausgerichtet sein können, um die erforderliche Scherfestigkeit und Ringspannungsbeständigkeit bereitzustellen. Die Technik von wissenschaftliches Stapeln und der Aushärtungsprozess ist ebenso wichtig; Eine gleichmäßige Faserspannung während des Laminierens verhindert Faltenbildung und die Anwendung von mäßigem Druck beim Aushärten entfernt überschüssiges Harz, was zu einem optimalen Faser-zu-Harz-Verhältnis führt. Dieses Verhältnis steht in direktem Zusammenhang mit dem endgültigen Festigkeits-Gewicht-Verhältnis des ausgehärteten Laminats und verwandelt das Material von einem flexiblen Stoff in ein starres, stark richtungsgebundenes Strukturelement.

Praktische Anwendungen in spezialisierten Branchen

Das einzigartige mechanische Profil von schwerem unidirektionalem Glasgewebe findet seinen überzeugendsten Einsatz in Branchen, die eine hohe Richtungssteifigkeit und Lastübertragungseffizienz erfordern. Ein Paradebeispiel ist Marine Stringer-Verstärkung mit schwerem, unidirektionalem Glasgewebe . Stringer und Schotte von Booten sind in erster Linie Biege- und Druckbelastungen in Längsrichtung ausgesetzt, was das unidirektionale Gewebe zu einem perfekten Material macht, um die Festigkeit entlang ihrer Länge ohne übermäßige Gewichtszunahme zu maximieren. Die Fasern sind strategisch entlang der Stringerachse platziert und konzentrieren sich so, dass die Tragfähigkeit genau dort ist, wo sie benötigt wird. Über den Marinebereich hinaus ist das Material auch ein wesentlicher Bestandteil der Konstruktion von Windturbinenblätter und Leistungssportgeräte . Bei diesen Anwendungen können Ingenieure mit dem Gewebe die Steifigkeit der Komponente „abstimmen“ und so sicherstellen, dass die Hauptfasern so sind, dass sie den extremen zyklischen Belastungen und Biegemomenten während des Betriebs standhalten, wodurch die Haltbarkeit und die Betriebseffizienz verbessert werden.

Die Rolle als kostengünstige Alternative

In vielen technischen Kontexten ist die 275 g unidirektionaler Stoff dient als unverzichtbar DIY Kohlefaser-Alternative, 275 g, unidirektionaler Stoff . Während sich Kohlefaser durch eine überlegene spezifische Festigkeit und Steifigkeit auszeichnet, können ihre deutlich höheren Materialkosten für Projekte oder Produkte mit knappen Budgetbeschränkungen unerschwinglich sein. Unidirektionale Glasfasern sorgen für eine lobenswerte Balance und bieten hervorragende Richtungseigenschaften zu einem Bruchteil der Kosten. Der Schlüssel liegt im Verhältnis zwischen Leistung und Kosten ; Für Anwendungen, bei denen die Designkriterien nicht die ultimative Steifigkeit von Kohlefaser erfordern – oder bei denen der erforderliche Sicherheitsfaktor mit einem etwas dickeren, glasfaserverstärkten Abschnitt erreicht werden kann – bietet das Glasfasergewebe einen intelligenten, wirtschaftlichen Ersatz. Dadurch können Hersteller und Bauherren Hochleistungsergebnisse erzielen, ohne dass die Materialkosten steigen, wodurch die Zugänglichkeit fortschrittlicher Verbundkonstruktionen für ein breiteres Spektrum von Industrie- und Hobbyprojekten erweitert wird.