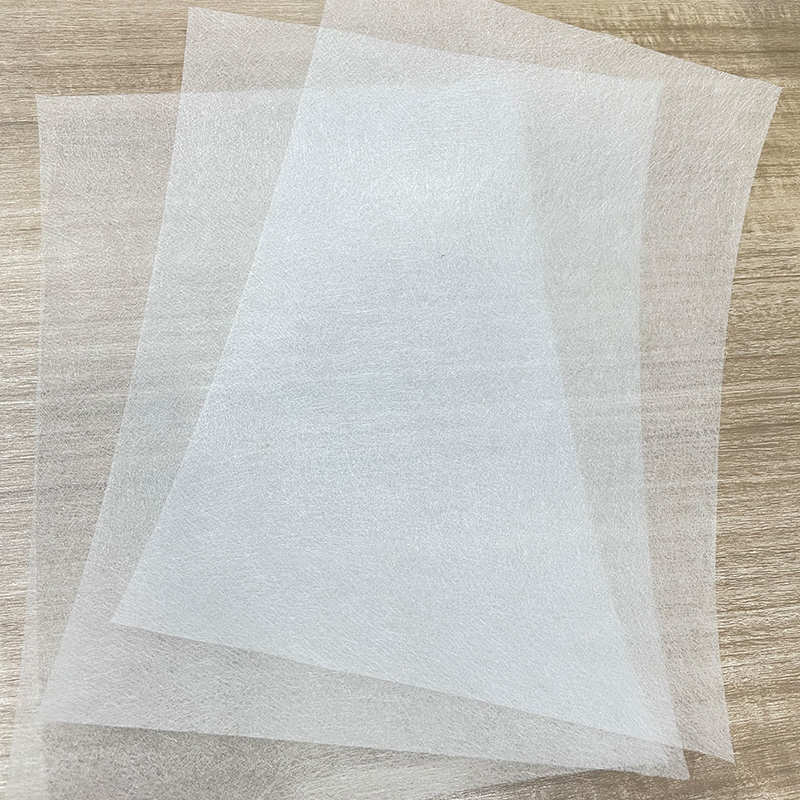

Als Kernverstärkungsmaterial in der Verbundwerkstoffindustrie ist das Glasfasermatte spielt eine entscheidende Rolle in Automobilkomponenten, Baumaterialien, FRP-Rohren, Isoliersystemen, Filtermedien und verschiedenen strukturellen Verbundwerkstoffen. Da sich die weltweite Nachfrage nach leichten, korrosionsbeständigen und leistungsstarken Materialien lagert, entwickeln sich die Herstellungsprozesse, Materialformulierungen und Qualitätsstandards von Glasfasermatten ständig weiter.

Rohstoffe für die Herstellung von Glasfasermatten

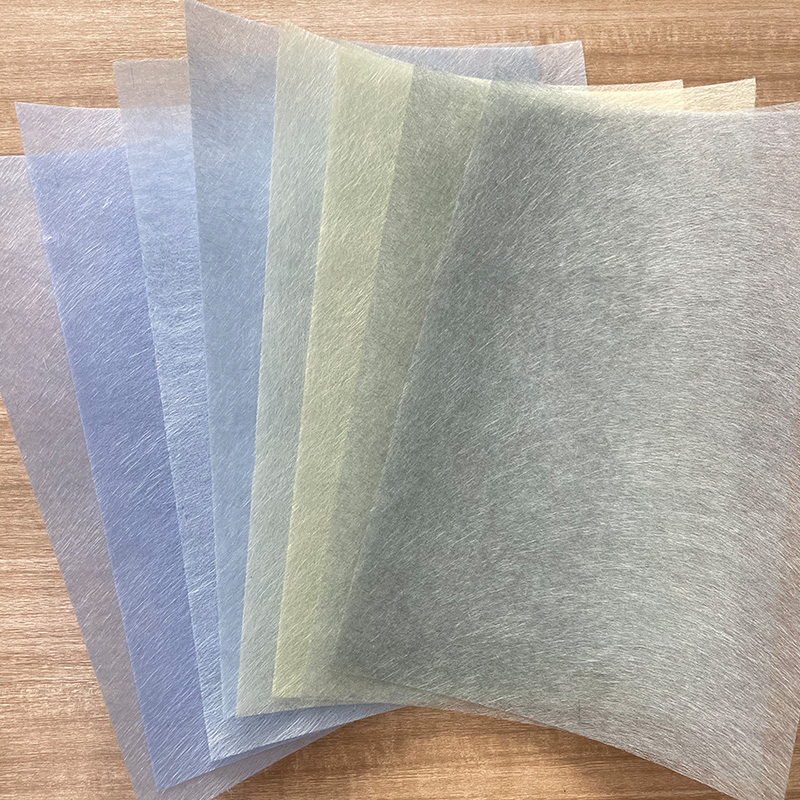

Die Leistung einer Glasfasermatte wird weitgehend von der Zusammensetzung des Glases, dem Faserdurchmesser und der Art des Bindemittels bestimmt, das zur Bildung der Mattenstruktur verwendet wird. Diese drei Faktoren beeinflussen Festigkeit, Harzkompatibilität, Dickenkonsistenz und Langzeitbeständigkeit.

Glaszusammensetzung

Die meisten Glasfasermatten werden aus Glasmischungen auf Silikatbasis hergestellt, wobei SiO₂ die primäre Netzwerkstruktur bildet. Die Zusammensetzung wird mithilfe von Oxiden wie Al₂O₃, CaO, MgO und Na₂O angepasst, um die chemische Stabilität, die Schmelzviskosität und das Faserbildungsverhalten zu optimieren. Zu den gängigen Typen gehören:

- E-Glas : Stark, elektrisch isolierend und weit verbreitet in allgemeinen Verbundwerkstoffanwendungen.

- C-Glas : Hervorragende Beständigkeit gegen chemische Korrosion; Geeignet für säure- oder alkaliexponierte Umgebungen.

- AR-Glas : Entwickelt für eine verbesserte Alkalibeständigkeit, wird häufig in Verstärkungssystemen auf Zementbasis verwendet.

Faserdurchmesser

Für Matten verwendete Glasfasern haben typischerweise einen Durchmesser von 7–16 μm. Feinere Fasern verbessern die Dispersion, die Harzbenetzung und die Oberflächenqualität, während dort größere Fasern eingesetzt werden, wo höhere Zugfestigkeit und Steifigkeit erforderlich sind. Die endgültige Wahl hängt von der Zielanwendung und den mechanischen Anforderungen des Endprodukts ab.

Bindemittelsystem

Das Bindemittel funktioniert als Strukturklebstoff der Glasfasermatte, verbindet die Fasern miteinander und bestimmt, inneren Zusammenhalt und Dimensionsstabilität.

Typische Bindemitteltypen sind:

- Pulverbindemittel: Schnelle Aushärtung und geeignet für die Massenproduktion.

- Emulsionsbindemittel: Hervorragende Gleichmäßigkeit, verbesserte Weichheit und stabile mechanische Eigenschaften.

- Thermoplastische Bindemittel: Emissionsarm, umweltfreundlich und zunehmend dort eingesetzt, wo Nachhaltigkeit im Vordergrund steht.

Die Bindemittelformulierung wirkt sich direkt auf die Verarbeitungseffizienz und Kompatibilität mit nachgelagerten Verbundherstellungsprozessen aus.

Herstellungsprozesse von Glasfasermatten

Glasfasermatten werden hauptsächlich nach zwei Verfahren hergestellt: dem Nasslegeverfahren und dem Trockenlegeverfahren. Jeder Prozess bietet deutliche Vorteile bei der Dickenkontrolle, der strukturellen Gleichmäßigkeit und den mechanischen Eigenschaften.

Nassverlegeverfahren

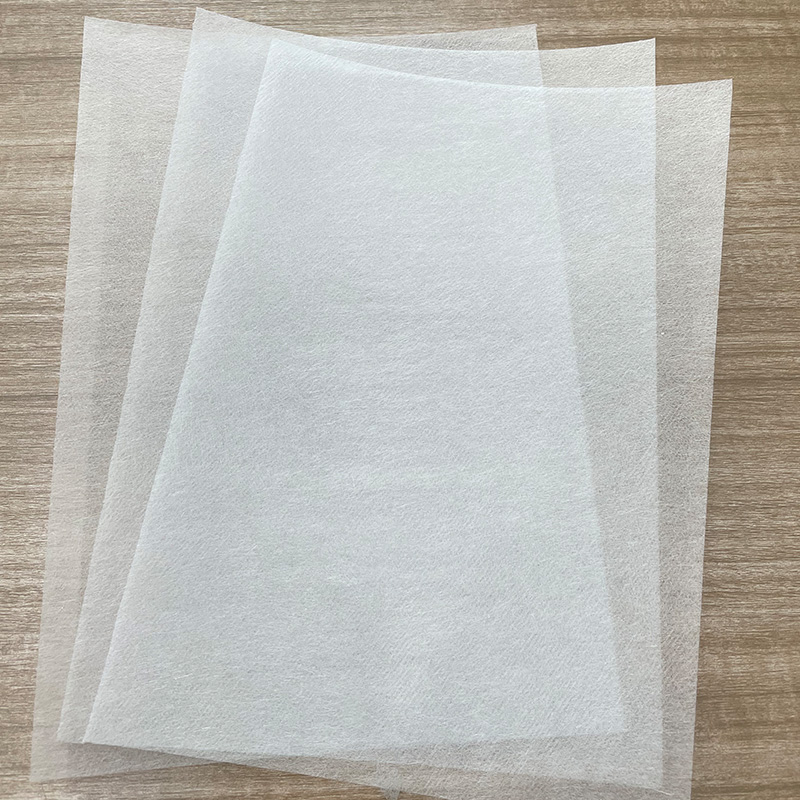

Das Nasslegeverfahren wird häufig zur Herstellung von Matten mit außergewöhnlicher Gleichmäßigkeit und Dünnschichtpräzision eingesetzt. Bei diesem Verfahren werden Fasern im Wasser dispergiert und dann durch Filtration und Entwässerung in einem kontrollierten Vlies abgelagert.

Faserhacken

Endlosglasfasern werden extern auf Längen zwischen 6 und 50 mm geschnitten. Die gewählte Länge gewährleistet eine ordnungsgemäße Verteilung und Mattenleistung.

Wasserdispersion

Die zerkleinerten Fasern werden gleichmäßig im Wasser vermischt. Manchmal werden Dispergiermittel hinzugefügt, um eine Faseragglomeration zu verhindern und eine stabile Suspension zu fördern.

Webbildung

Die Fasersuspension fließt über ein Formsieb, wo das Wasser abfließt und sich die Fasern zu einer gleichmäßigen, ineinandergreifenden Schicht ablagern. Dadurch entsteht die anfängliche Mattenstruktur.

Bindemittelanwendung

Die Matte durchläuft Stufen zum Auftragen des Bindemittels – entweder Aufsprühen oder Imprägnieren –, um das Bindemittel einzubringen, das das Fasernetzwerk stabilisiert.

Trocknen und Aushärten

Die Matte wird getrocknet und thermisch ausgehärtet, um das Bindemittel zu fixieren, wodurch die endgültige strukturelle Integrität hergestellt und die Dimensionskonsistenz sichergestellt wird.

Nassverlegte Glasfasermatten werden für Produkte bevorzugt, die eine verfeinerte Oberflächenoptik, ein dünnes Profil und eine präzise Harzverteilung erfordern.

Trockenlegeverfahren

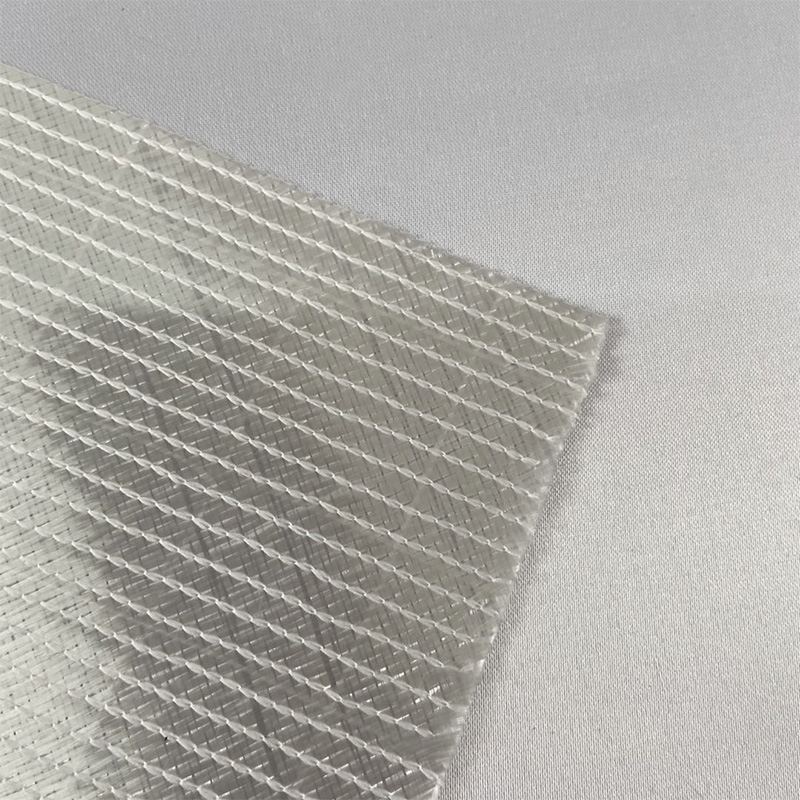

Das Trockenlegeverfahren eignet sich für Matten, die eine höhere Zugfestigkeit, dickere Querschnitte und eine kontinuierliche Produktion in großen Mengen erfordern. Dabei wird nicht auf die Wasserdispersion zurückgegriffen, sondern die Bahn wird durch Luftlegen oder mechanisches Ausbreiten gebildet.

Zu den typischen Trockenverlegungsschritten gehören:

- Faseröffnung: Die Fasern werden gelockert und vereinzelt, um eine gleichmäßige Verteilung vorzubereiten.

- Webformung: Luftstrom oder mechanisches Mischen verteilen die Fasern in einer Schichtstruktur.

- Bindemittelanwendung: Die Verklebung der Bahn erfolgt durch Sprüh- oder Tauchauftrag von Bindemitteln.

- Thermische Aushärtung: Kontrolliertes erhitztes verfestigt das Bindemittel und stabilisiert die Matte.

Trocken verlegte Matten werden häufig in Verbundplatten, FRP-Rohrwicklungen, Isolierkomponenten und Strukturlaminaten verwendet, wo Festigkeit und Steifigkeit erforderlich sind.

Wichtige Leistungsindikatoren von Glasfasermatten

Bei der Branchenbewertung von Glasfasermatten liegt der Schwerpunkt auf mechanischen, physikalischen, thermischen und chemischen Leistungskennzahlen. Diese Indikatoren bestimmen die Eignung für verschiedene Verbundsysteme, Verarbeitungsumgebungen und Endverwendungsbedingungen.

Gemeinsame Leistungsindikatoren von Glasfasermatten

| Kategorie | Typische Indikatoren | Bedeutung |

|---|---|---|

| Körperlich | Masse pro Flächeneinheit, Dicke, Bindemittelgehalt | Beeinflusst die Gleichmäßigkeit der Matte, die Harzaufnahme und die Laminatstabilität |

| Mechanisch | Zugfestigkeit, Reißfestigkeit, Bruchdehnung | Bestimmt die Zuverlässigkeit bei der Verarbeitung und die Langzeitbeständigkeit |

| Chemisch | Säure-/Laugenbeständigkeit, wasserlöslicher Inhalt | Kritisch für korrosive Umgebungen und Filteranwendungen |

| Thermisch | Thermische Stabilität, Erweichungspunkt, Dimensionsstabilität | Beeinflusst die Leistung bei wärmehärtenden Verbundwerkstoffprozessen |

| Oberfläche | Faserverteilung, Oberflächengleichmäßigkeit | Beeinflusst die Haftung, die Glätte des Laminats und die Oberflächenbeschaffenheit |

Diese Leistungsbenchmarks tragen dazu bei, eine gleichbleibende Qualität und ein vorhersehbares Verhalten in der nachgelagerten Fertigung sicherzustellen.

Industriestandards für Glasfasermattenprodukte

Die internationalen Standards für Glasfasermatten variieren geringfügig je nach Region, konzentrieren sich jedoch im Allgemeinen auf Materialkonsistenz, mechanische Zuverlässigkeit und Umweltverträglichkeit.

Materialkonsistenzstandards

Diese Normenregeln:

- Gleichmäßige Dicke

- Variationen der Masse pro Flächeneinheit

- Gleichmäßige Bindemittelverteilung

Konsistenz ist für automatisierte Produktionslinien und Laminatstrukturen, die präzise Verstärkungsverhältnisse erfordern, von entscheidender Bedeutung.

Mechanische Leistungsanforderungen

Mechanische Leistungsstandards stellen sicher, dass Matten während der Handhabung und Verarbeitung ihre Integrität behalten. Zu den Anforderungen gehören:

- Mindestzugfestigkeitswerte

- Definierte Reißfestigkeitsschwellen

- Kriterien für die Beibehaltung von Biegung und Biegung

Solche Kennzahlen unterstützen eine zuverlässige Leistung unter Spannung, Druck oder wiederholter Belastung während der Verbundwerkstoffherstellung.

Standards für thermische Eigenschaften

Thermische Standards bewerten:

- Abmessungenstabilität bei hohen Temperaturen

- Restfestigkeit nach Wärmealterung

- Erweichungsverhalten bei thermischer Belastung

Diese Anforderungen sind besonders wichtig für Anwendungen mit Heißhärtung, duroplastischen Harzen und Strukturlaminaten.

Umweltkonformität

Umweltstandards umfassen:

- Emissionsarme Anforderungen

- Gefahren für gefährliche Zusatzstoffe

- Richtlinien für nachhaltige Materialien

Da sich die globale Industrie hin zu einer umweltfreundlicheren Fertigung verlagert, werden Bindemittel mit niedrigem VOC-Gehalt und umweltfreundlicher Materialauswahl immer mehr zum Mainstream.

Fazit

Die Herstellung von Glasfasermatten erfordert eine präzise Formulierung, eine kontrollierte Faserverarbeitung und starke thermische Bindungstechniken. Von der Glaszusammensetzung über die Auswahl des Bindemittels bis hin zu den Aushärtungsbedingungen ist jeder Schritt für die Gewährleistung der Produktfunktionalität und langfristige Zuverlässigkeit von entscheidender Bedeutung.

FAQ

1. Wozu dient eine Glasfasermatte?

Es wird häufig zur Verstärkung von Verbundwerkstoffen in Anwendungen wie Bauplatten, FRP-Rohren, Automobilkomponenten, Isolierschichten und Filtermedien verwendet.

2. Welche Vorteile bietet der Einsatz einer Glasfasermatte in Verbundkonstruktionen?

Es bietet leichte Verstärkung, Korrosionsbeständigkeit, starke mechanische Eigenschaften, thermische und gute Harzkompatibilität.

3. Wie unterscheiden sich nassverlegte und trockenverlegte Glasfasermatten?

Nass verlegte Matten sorgen für Gleichmäßigkeit und Dünnschichtpräzision, während trocken verlegte Matten eine höhere Festigkeit, größere Dickenbereiche und Ausrichtung für die kontinuierliche Produktion bieten.

4. Wie wird die Qualität einer Glasfasermatte beurteilt?

Die Qualität wird anhand von Indikatoren wie Zugfestigkeit, Masse pro Flächeneinheit, Dickenabweichung, chemischer Beständigkeit, thermischer Stabilität und Oberflächengleichmäßigkeit festgestellt.

5. Welche Bindemittelsysteme werden üblicherweise in Glasfasermatten verwendet?

Pulverbindemittel, Emulsionsbindemittel und thermoplastische Bindemittel werden je nach Flexibilität, Kosten, Verarbeitungsanforderungen und Umweltanforderungen häufig verwendet.