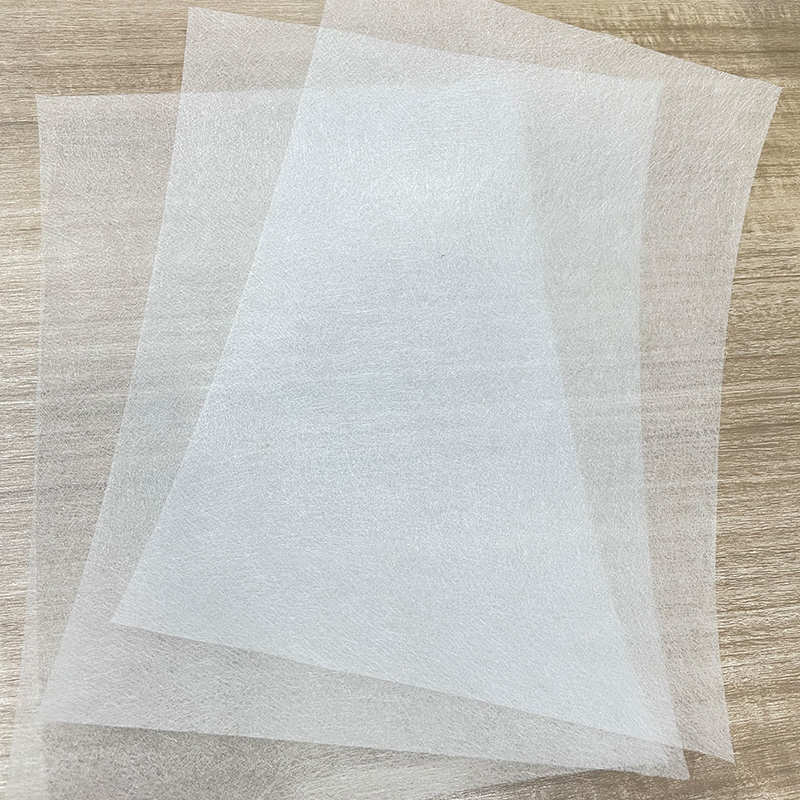

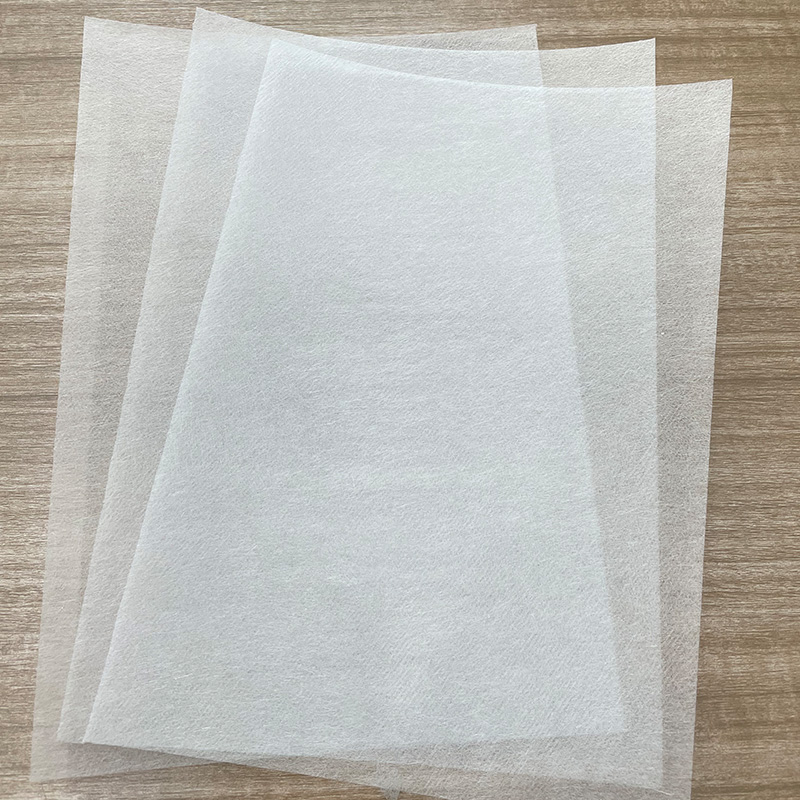

Im Zuge der modernen industriellen Fertigung haben sich Kohlenstofffasern nach und nach über ihre ausschließliche Verwendung in High-Tech-Bereichen hinaus auf breitere Anwendungsmöglichkeiten ausgeweitet. Unter ihnen, Kohlenstofffaser-Schnittstränge Als entscheidendes Grundverstärkungsmaterial spielen sie eine unverzichtbare Rolle. Sie werden durch das Schneiden von Kohlenstofffaser-Endlosfilamenten durch spezielle Verfahren hergestellt, typischerweise mit Längen im Bereich von wenigen Millimetern bis hin zu mehreren zehn Millimetern. Mit ihren hervorragenden Eigenschaften wie hoher Festigkeit, geringem Gewicht, Korrosionsbeständigkeit und Leitfähigkeit sind diese Materialien in zahlreichen Bereichen von entscheidender Bedeutung. Von leichten Automobilkomponenten und Strukturteilen für elektronische Produkte bis hin zu Verstärkungen in Sportgeräten und Baumaterialien – der Anwendungsbereich von Kohlenstofffaser-Schnittsträngen erweitert sich ständig. Sie bieten Ingenieuren neue Designmöglichkeiten, ermöglichen revolutionäre Verbesserungen der Produktleistung und sind ein wesentlicher Treiber des technologischen Fortschritts.

Das Geheimnis hinter hoher Festigkeit: Herstellungsprozess von geschnittenen Kohlefasersträngen

Bei der Herstellung von geschnittenen Kohlefasersträngen geht es nicht einfach darum, lange Filamente in kürzere Stücke zu schneiden. Es handelt sich um einen präzisen, mehrstufigen chemischen und physikalischen Prozess:

- Hochwertige Vorläuferfilamente : Die Grundlage bilden hochwertige Kohlenstofffaserfilamente, die üblicherweise aus Vorläufern wie Polyacrylnitril (PAN) durch Hochtemperaturprozesse wie Voroxidation und Karbonisierung hergestellt werden.

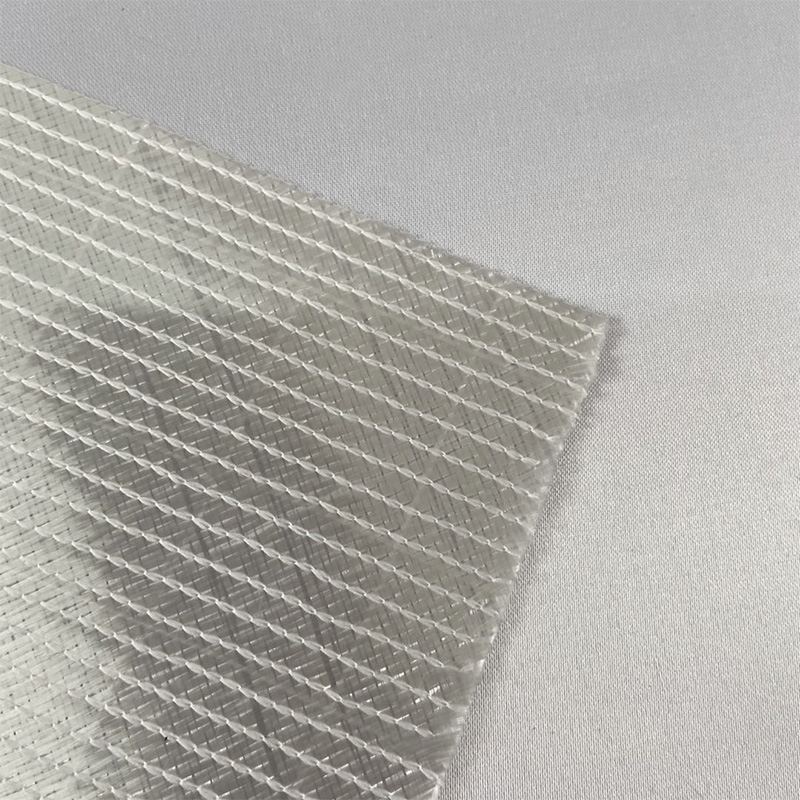

- Oberflächenbehandlung : Diese Endlosfilamente werden gebündelt und einer Oberflächenbehandlung unterzogen, um eine gute Benetzbarkeit und Haftung mit nachfolgenden Matrixmaterialien sicherzustellen.

- Präzises Hacken : Der entscheidende Schritt besteht darin, die Filamente mithilfe professioneller Schneidgeräte präzise auf die erforderliche Länge zu schneiden. Die Genauigkeit dieses Prozesses wirkt sich direkt auf die Leistung des Endprodukts aus – die Konsistenz der Schnittlänge und die Faserverteilbarkeit sind wichtige Qualitätsindikatoren.

- Trocknen und Verpacken : Die geschnittenen Stränge werden getrocknet und verpackt, um ihre hervorragende Leistung während Transport und Lagerung beizubehalten.

Jedes Glied im Herstellungsprozess bestimmt die Festigkeit, den Modul und die Leistung des Endprodukts in Verbundwerkstoffen.

Erweiterung der Anwendungsfelder: Wie wählt man geeignete Schnittstränge aus?

Die Auswahl von geschnittenen Kohlefasersträngen ist wie die Auswahl des richtigen Werkzeugs für eine bestimmte Aufgabe. Bei der Auswahl müssen mehrere Faktoren berücksichtigt werden, die über das Fasermaterial selbst hinausgehen:

- Faserlänge : Längere Fasern bieten im Allgemeinen eine bessere Verstärkungswirkung und eignen sich für Komponenten, die eine hohe Festigkeit und Steifigkeit erfordern. Kürzere Fasern verteilen sich leichter, ideal für dünnwandige oder komplex geformte Spritzgussteile.

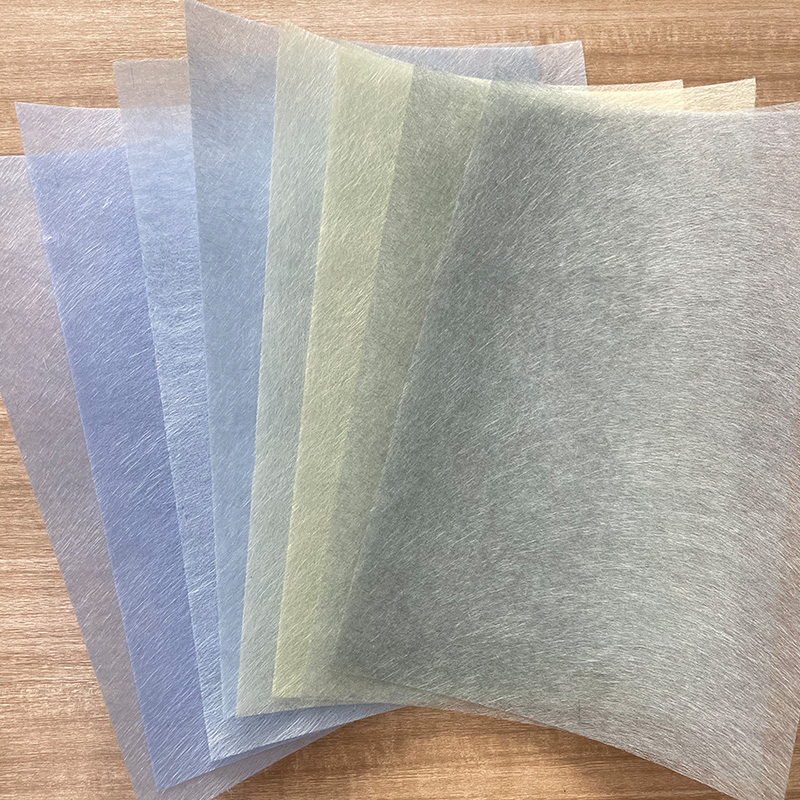

- Faserdurchmesser : Beeinflusst die mechanischen Eigenschaften und die Oberflächenqualität von Verbundwerkstoffen. Dünnere Fasern sorgen typischerweise für eine bessere Oberflächenbeschaffenheit, während dickere Fasern eine höhere Festigkeit bieten.

- Oberflächenbehandlung : Verschiedene Oberflächenbehandlungsmittel können die Grenzflächenbindung zwischen Kohlenstofffasern und Matrixmaterialien (z. B. Thermoplasten, Epoxidharzen) verbessern und so die Gesamtleistung von Verbundwerkstoffen verbessern.

Daher sind vor der Beschaffung ein gründliches Verständnis der eigenen Anwendungsanforderungen und die technische Kommunikation mit Lieferanten von entscheidender Bedeutung, um sicherzustellen, dass das richtige Material ausgewählt wird.

Lieferantenauswahl: Mehr als nur Preisüberlegungen

Bei der Beschaffung geschnittener Kohlefaserstränge ist zweifellos der Preis ein Faktor, aber die alleinige Konzentration auf den Preis birgt oft größere Risiken. Ein qualifizierter Lieferant sollte über starke technische Fähigkeiten und eine stabile Produktionskapazität verfügen, was sich in seiner Fähigkeit widerspiegelt, konsistente, qualitativ hochwertige Produkte bereitzustellen und eine maßgeschneiderte Produktion basierend auf den Kundenbedürfnissen anzubieten.

Berücksichtigen Sie bei der Bewertung von Lieferanten folgende Aspekte:

- Produktionsausrüstung und Qualitätskontrolle : Prüfen Sie, ob sie über fortschrittliche Ausrüstung und Qualitätsmanagementsysteme verfügen und ob sie über entsprechende internationale Zertifizierungen verfügen.

- Technische Dokumentation : Fordern Sie technische Produktdatenblätter (TDS) und Materialsicherheitsdatenblätter (MSDS) an und analysieren Sie diese, um die Einhaltung von Standards und Sicherheit sicherzustellen.

- Probentests : Fordern Sie Muster für kleine Tests an, um zu überprüfen, ob die Leistung den Erwartungen entspricht.

Ein zuverlässiger Lieferant ist nicht nur ein Produktlieferant, sondern ein technischer Partner, der professionelle Anwendungsberatung und umfassenden Kundendienst bietet, um Unternehmen bei der Lösung von Produktionsherausforderungen zu unterstützen.

Zukünftige Trends: Innovation und Entwicklung von geschnittenen Kohlenstofffasersträngen

Angesichts des technologischen Fortschritts und der sich weiterentwickelnden industriellen Anforderungen bietet die Zukunft von Kohlenstofffaser-Schnittsträngen viele Möglichkeiten:

- New Material R&D : Materialwissenschaftler entwickeln neue Kohlenstofffasern mit höherer Festigkeit, geringerem Gewicht oder einzigartigen Eigenschaften (z. B. Leitfähigkeit, Wärmeleitfähigkeit), die die Anwendungsgrenzen von geschnittenen Strängen weiter erweitern werden.

- Verbesserungen des Herstellungsprozesses : Präzisere Schneidtechnologien und effizientere Oberflächenbehandlungsmethoden verbessern die Faserdispergierbarkeit in Verbundwerkstoffen und verbessern so die Leistung des Endprodukts.

- Nachhaltigkeit : Der Aufstieg der nachhaltigen Entwicklung hat die Branche dazu veranlasst, Technologien für das Recycling und die Wiederverwendung von Kohlenstofffasern zu erforschen, Abfall zu reduzieren und eine umweltfreundlichere Industriekette aufzubauen.

Es ist absehbar, dass zukünftige Kohlenstofffaser-Schnittstränge nicht nur Hochleistungsmaterialien sein werden, sondern auch eine Schlüsselkraft für die Kreislaufwirtschaft und umweltfreundliche Fertigung sein werden.