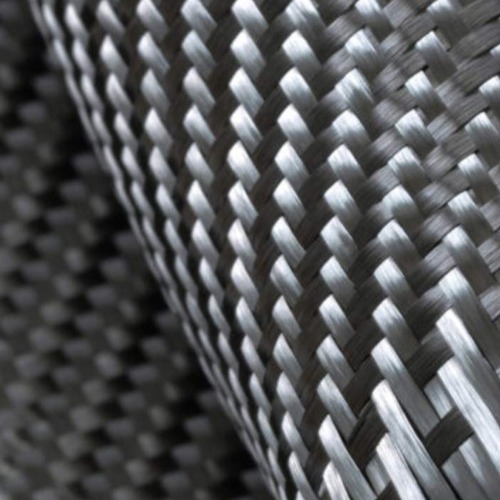

Wenn es um fortschrittliche Materialien in der modernen Welt geht, kommt Kohlefasergewebe zweifellos eine zentrale Rolle zu. Es handelt sich nicht um einen einfachen Stoff, sondern um ein präzisionsgewebtes Material, das aus unzähligen Kohlefaserkabeln besteht, deren Durchmesser jeweils nur ein Zehntel des Durchmessers eines menschlichen Haares beträgt. Der Reiz liegt in einer scheinbar widersprüchlichen Eigenschaft: extrem hohe Festigkeit gepaart mit extrem geringem Gewicht. Diese einzigartige Leistung beruht auf seiner Mikrostruktur – Kohlenstoffatome sind in einem hexagonalen Gitter angeordnet und bilden eine graphitähnliche Schichtstruktur, die durch kovalente Bindungen fest verbunden ist. Diese Struktur verleiht ihm eine beispiellose Zugfestigkeit und Steifigkeit, während sein Hauptbestandteil (Kohlenstoff) zu einer Dichte führt, die weitaus geringer ist als bei herkömmlichen Metallmaterialien.

So, Kohlefasergewebe kann die strukturelle Tragfähigkeit und Ermüdungsbeständigkeit deutlich erhöhen, ohne das Eigengewicht nennenswert zu erhöhen. Von wichtigen Luft- und Raumfahrtkomponenten über F1-Rennwagenkarosserien bis hin zur Brücken- und Gebäudeverstärkung verändert Kohlefasergewebe mit seinen einzigartigen Vorteilen still und heimlich unsere Welt.

Ein Stoff, eine Welt: So wählen Sie verschiedene Spezifikationen für Kohlefaserstoffe aus

Kohlefasergewebe ist kein Einheitsprodukt; Seine Spezifikationen und Leistungen variieren stark und die Auswahl des richtigen Materials ist der erste Schritt zu einer erfolgreichen Anwendung. Konzentrieren Sie sich bei der Bewertung von Kohlefasergewebe auf die folgenden Kernparameter:

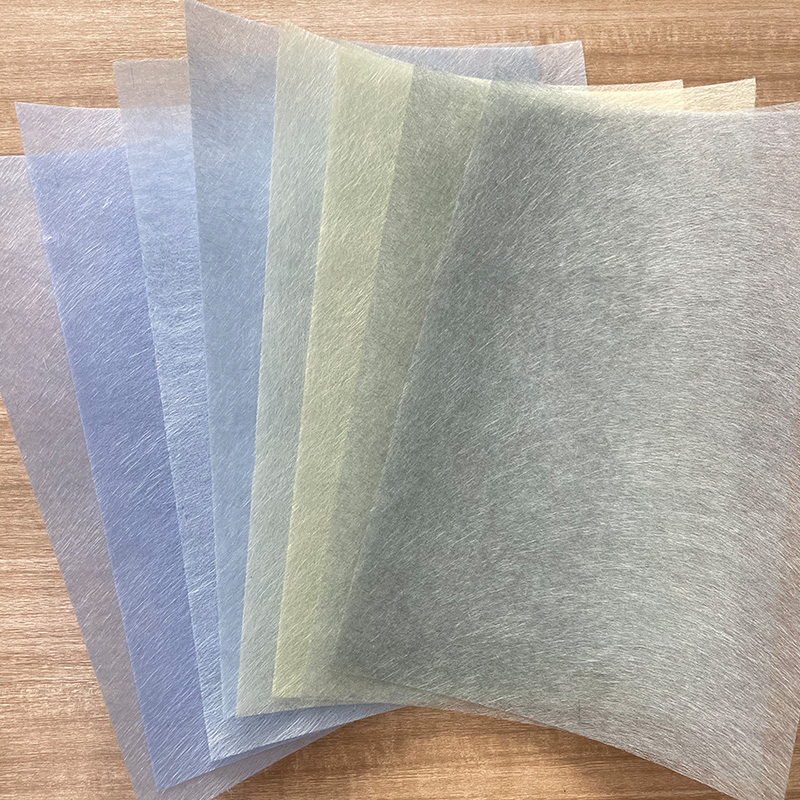

- Gramm Gewicht : Stellt das Gewicht pro Flächeneinheit dar, normalerweise gemessen in Gramm pro Quadratmeter (g/㎡). Ein höheres Grammgewicht bedeutet mehr Faseranteil pro Flächeneinheit, was zu größerer Festigkeit, aber auch größerer Dicke führt, was die Anpassung an gekrümmte Oberflächen erschwert.

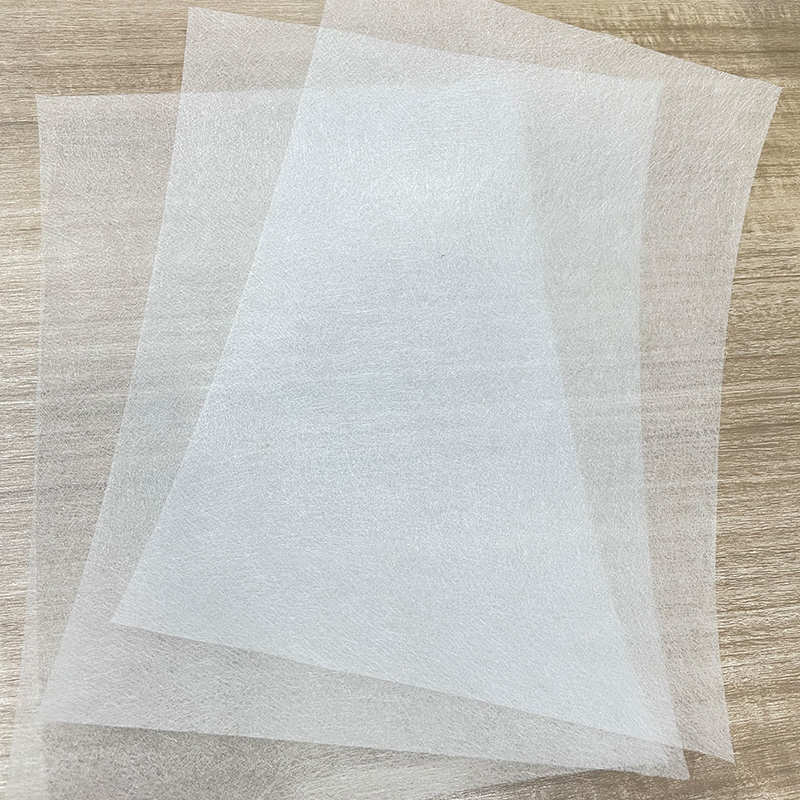

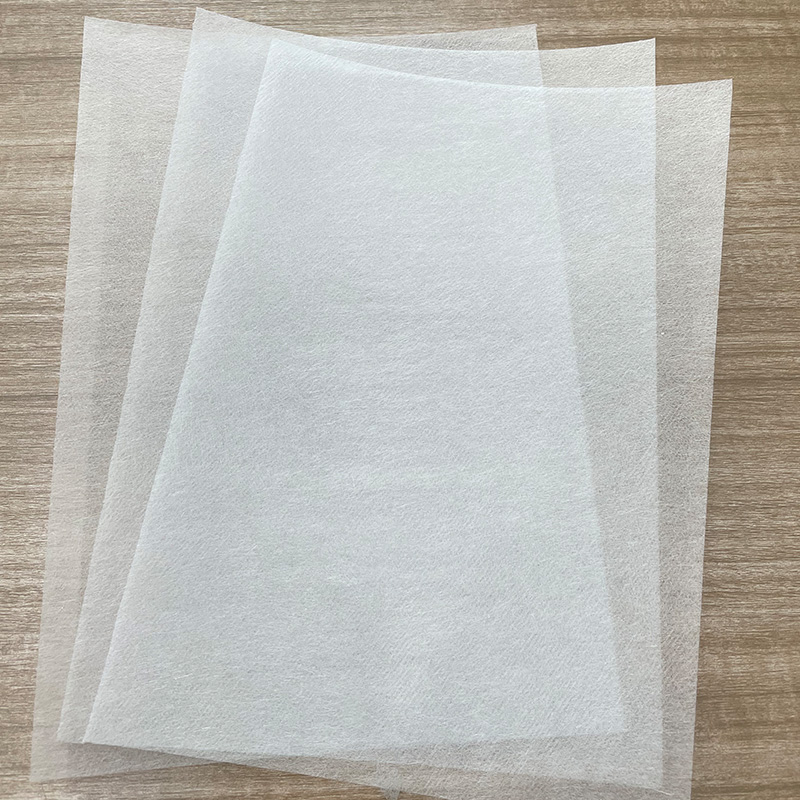

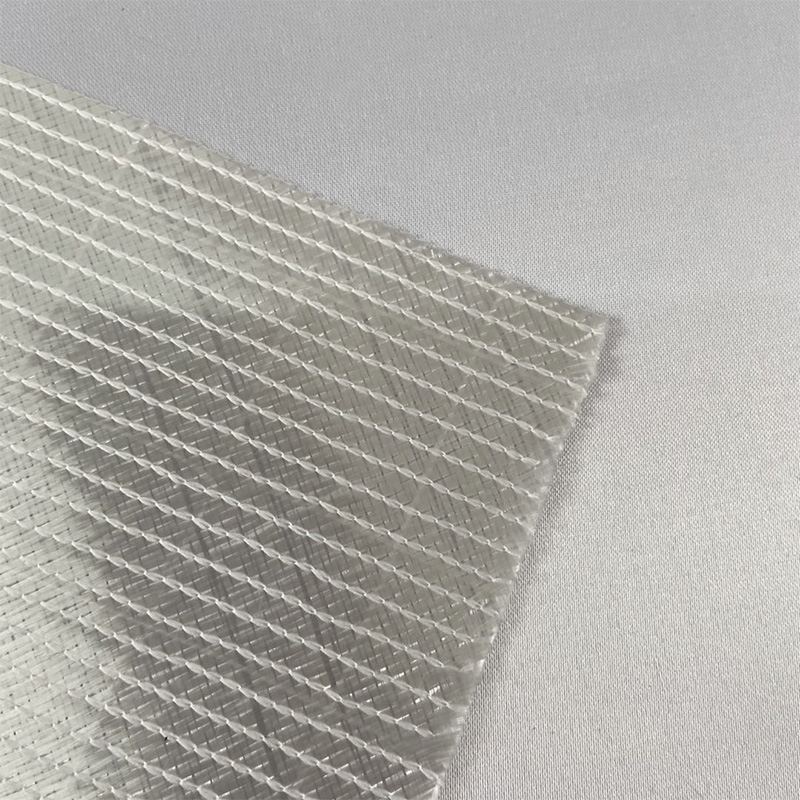

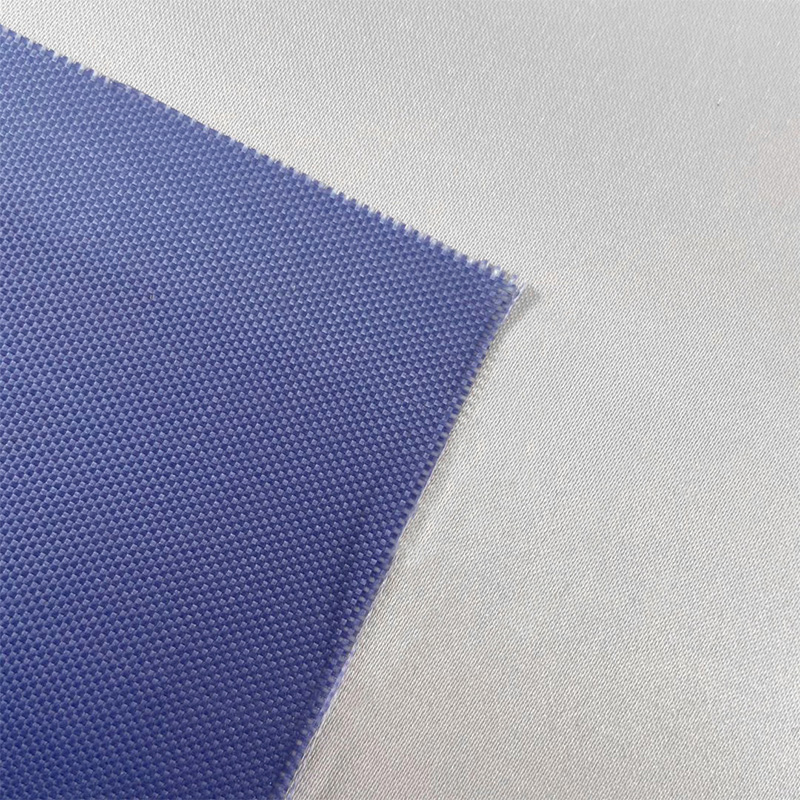

- Webmuster : Zu den gängigen Arten gehören Leinwandbindung, Köperbindung und unidirektionaler Stoff. Leinwand- und Köperbindungen bieten eine gute Isotropie (gleichmäßige Festigkeit in alle Richtungen) und eignen sich für Szenarien mit hohen ästhetischen Anforderungen. Unidirektionales Gewebe, bei dem die meisten Fasern in eine Richtung ausgerichtet sind, bietet eine extreme unidirektionale Zugfestigkeit – ideal für strukturelle Verstärkung und Tragfähigkeitsverbesserung.

- Modulgrad : Eingeteilt in hohen, mittleren oder Standardmodul. Ein höherer Modul bedeutet eine bessere Steifigkeit, aber höhere Kosten.

Wenn Sie diese Parameter verstehen und ausbalancieren, können Sie das Kohlefasergewebe auswählen, das für bestimmte Anwendungen den besten Wert bietet, sei es zur Verstärkung, zur ästhetischen Modifikation oder zur Leichtbaufertigung.

Das unsichtbare „Skelett“: Wie Kohlefasergewebe Gebäude verstärkt

Im Bauwesen hat sich Kohlefasergewebe zu einem effizienten und zuverlässigen Strukturverstärkungsmaterial entwickelt – es wird als „unsichtbares Skelett“ bezeichnet. Wenn Betonkonstruktionen Risse entwickeln, die Tragfähigkeit nicht ausreicht oder durch Langzeitgebrauch, Konstruktionsfehler oder Erdbeben beschädigt wird, erfordern herkömmliche Verstärkungsmethoden häufig umfangreiche Abriss- und Umbauarbeiten, die zeit- und arbeitsintensiv sind.

Kohlefasergewebe bietet eine leichte, effiziente Lösung. Sein Prinzip beruht auf einer extrem hohen Zugfestigkeit: Mit speziellen Epoxidharzklebstoffen auf Betonoberflächen verklebt, wirkt es wie ein robuster „Mantel“ für das Bauteil. Dies schränkt den Beton ein, um eine weitere Rissausbreitung zu verhindern, teilt die Zugspannung und verbessert die strukturelle Erdbebensicherheit, Tragfähigkeit und Haltbarkeit erheblich.

Der Bauprozess erfordert keine schwere Ausrüstung, beeinträchtigt die ursprüngliche Struktur nur minimal und hat einen kurzen Zyklus – wodurch die Kosten für die Bewehrung und die Unterbrechung der normalen Nutzung erheblich reduziert werden. Es eignet sich besonders zur Verstärkung von Brücken, Tunneln, Säulen und Balken.

Die Kunst der Leistung: Die goldene Partnerschaft zwischen Kohlefasergewebe und Harz

Die außergewöhnliche Leistung von Kohlefasergewebe ist kein Einzelfall; Es ist auf ein geeignetes Matrixmaterial – Epoxidharz – angewiesen, um sein volles Potenzial zu entfalten. Epoxidharz spielt in diesem System eine entscheidende Rolle:

- Es fungiert als „Klebstoff“, der das Kohlefasergewebe mit der verstärkten Komponente verbindet.

- Es integriert unzählige Kohlefaserkabel in eine einheitliche Struktur und ermöglicht so eine synergetische Wirkung.

Unter Belastung überträgt Epoxidharz äußere Kräfte gleichmäßig vom Beton auf jede Kohlenstofffaser und vermeidet so Spannungskonzentrationen und lokale Ausfälle. Darüber hinaus schützt es Kohlenstofffasern vor Umwelterosion.

Daher ist die Wahl eines Epoxidharzsystems, das mit dem Kohlefasergewebe kompatibel ist, von entscheidender Bedeutung. Verschiedene Harze unterscheiden sich in Viskosität, Aushärtezeit, Festigkeit und Wetterbeständigkeit. In der Praxis muss das richtige Harz basierend auf der Bautemperatur, der Luftfeuchtigkeit und der erforderlichen endgültigen Aushärtungsfestigkeit ausgewählt werden, um die Zuverlässigkeit und Haltbarkeit der Verbindung zu gewährleisten.

Jenseits der Verstärkung: Wie Kohlefasergewebe die Leichtbau-Revolution vorantreibt

Über seine hervorragende Leistung bei der Gebäudeverstärkung hinaus ist Kohlefasergewebe Vorreiter einer Revolution im Leichtbau.

- Automobilindustrie : Um strengere Kraftstoffverbrauchs- und Emissionsvorschriften einzuhalten, ist die Reduzierung des Fahrzeuggewichts von entscheidender Bedeutung. Aus Kohlefasergewebe gefertigte Karosserieteile – wie Motorhauben, Türen und Chassis – wiegen nur ein Viertel herkömmlicher Stahlteile und bieten gleichzeitig überlegene Festigkeit und Sicherheit. Dieses leichte Design verbessert direkt die Beschleunigung, das Handling, die Kraftstoffeffizienz und reduziert den CO2-Ausstoß.

- Luft- und Raumfahrt : Jedes eingesparte Gramm führt zu erheblichen Kostensenkungen und Leistungssteigerungen. Flugzeugflügel, Rümpfe und Heckabschnitte aus Kohlefaserverbundwerkstoffen ermöglichen es Flugzeugen, mehr Passagiere/Fracht zu befördern oder größere Reichweiten zu erreichen.

Durch die Leichtbautechnologie von Kohlefasergewebe bewegen sich Industrien in eine effizientere, energiesparendere und nachhaltigere Zukunft.