Trocken verlegter Filz/Fiberglas-Dickfilz Vorherige

Bei der Trockenproduktion von Schnittholzmatten werden die Rohmaterialien zunächst durch rotierende Hochgeschwindigkeitsmesser in kurze Fasern geschnitten und diese kurzen Fasern dann auf das Maschenband geschoben, um eine Schicht zu bilden. Anschließend werden die Fasern durch Druck und Hitze zu einem Filz verschmolzen.

-

300 g Glasfaser-Nähfilz, Strickfilz

Spezifikation

300 g Glasfaser-Nähfilz, Strickfilz

Spezifikation

-

450 g Glasfaser-Nähkantenfilz, Strickfilz

Spezifikation

450 g Glasfaser-Nähkantenfilz, Strickfilz

Spezifikation

-

Glasfaser 150g-500g Maßgeschneiderter Isolierfilz

Spezifikation

Glasfaser 150g-500g Maßgeschneiderter Isolierfilz

Spezifikation

-

1200 g fein gestrickter Verbundfilz/Multiaxialstoff ±45°0°90° für Windenergie

Spezifikation

1200 g fein gestrickter Verbundfilz/Multiaxialstoff ±45°0°90° für Windenergie

Spezifikation

-

900 g fein gestrickter mehrachsiger Verbundfilzstoff für Windkraftanlagen

Spezifikation

900 g fein gestrickter mehrachsiger Verbundfilzstoff für Windkraftanlagen

Spezifikation

-

450 g unidirektionaler Feinstrick-Verbundfilz für Windkraft-Pultrusion

Spezifikation

450 g unidirektionaler Feinstrick-Verbundfilz für Windkraft-Pultrusion

Spezifikation

-

1050 g fein gewebter Chevron-Stoff-Verbundfilz

Spezifikation

1050 g fein gewebter Chevron-Stoff-Verbundfilz

Spezifikation

-

860 g PP-Sandwichfilz 380+180+300, speziell für Hochgeschwindigkeitszüge

Spezifikation

860 g PP-Sandwichfilz 380+180+300, speziell für Hochgeschwindigkeitszüge

Spezifikation

-

900 g Feinstrick-Verbundfilz Multiaxial ±45° Tuch Wind Power Spezialzweck

Spezifikation

900 g Feinstrick-Verbundfilz Multiaxial ±45° Tuch Wind Power Spezialzweck

Spezifikation

-

900 g Feinstrick-Verbundfilz-Multiaxialtuch 0°90° Windkraft für besondere Zwecke

Spezifikation

900 g Feinstrick-Verbundfilz-Multiaxialtuch 0°90° Windkraft für besondere Zwecke

Spezifikation

-

Fabrik für schwarze Glasfaserpapiermatten Forschung und Entwicklung/Anpassung Das Unternehmen verfügt über zwei „Zeyusen R&D Center“ und ein „New Product Development Center“, um spezielle Forschung und Entwicklung basierend auf den Bedürfnissen der Kunden durchzuführen. Wir haben 7 Jahre Erfahrung in der Herstellung von Materialien in der Materialindustrie gesammelt und verschiedene Fach- und Technikmitarbeiter des Unternehmens machen 10 % der Gesamtzahl der Mitarbeiter aus. Mithilfe professioneller F&E-Zentren und technischer Teams haben wir ein effizientes und zuverlässiges F&E-System aufgebaut, das schnell auf unterschiedliche Produktions- und Lieferanforderungen reagieren kann.

Fabrik für schwarze Glasfaserpapiermatten Forschung und Entwicklung/Anpassung Das Unternehmen verfügt über zwei „Zeyusen R&D Center“ und ein „New Product Development Center“, um spezielle Forschung und Entwicklung basierend auf den Bedürfnissen der Kunden durchzuführen. Wir haben 7 Jahre Erfahrung in der Herstellung von Materialien in der Materialindustrie gesammelt und verschiedene Fach- und Technikmitarbeiter des Unternehmens machen 10 % der Gesamtzahl der Mitarbeiter aus. Mithilfe professioneller F&E-Zentren und technischer Teams haben wir ein effizientes und zuverlässiges F&E-System aufgebaut, das schnell auf unterschiedliche Produktions- und Lieferanforderungen reagieren kann.

-

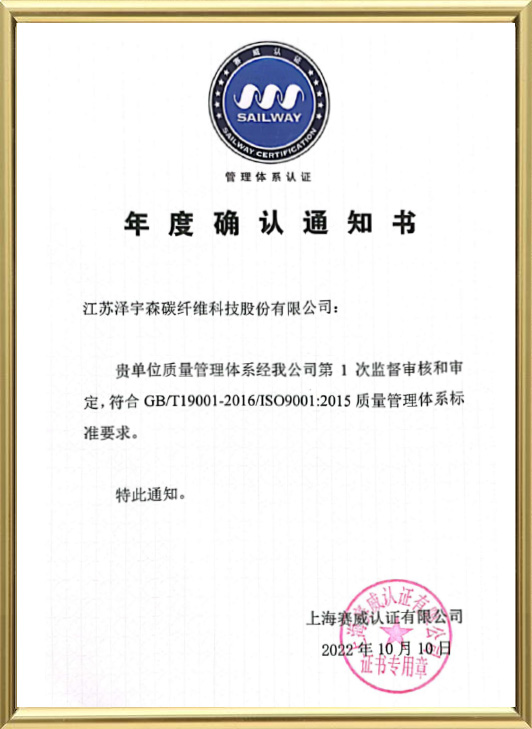

Fabrik für schwarze Glasfaserpapiermatten Qualitätskontrolle Wir verfügen über eine komplette Testausrüstung und professionell geschultes Personal der Qualitätsabteilung im Werk, um Produkte während des Produktionsprozesses unabhängig zu debuggen und zu testen. Alle Produkte entsprechen strikt dem Qualitätsmanagementsystem ISO9001, dem Umweltmanagementsystem ISO14001 und dem Arbeitsschutzmanagementsystem ISO45001. Bitte um Organisation der Produktion.

Fabrik für schwarze Glasfaserpapiermatten Qualitätskontrolle Wir verfügen über eine komplette Testausrüstung und professionell geschultes Personal der Qualitätsabteilung im Werk, um Produkte während des Produktionsprozesses unabhängig zu debuggen und zu testen. Alle Produkte entsprechen strikt dem Qualitätsmanagementsystem ISO9001, dem Umweltmanagementsystem ISO14001 und dem Arbeitsschutzmanagementsystem ISO45001. Bitte um Organisation der Produktion.

-

Fabrik für schwarze Glasfaserpapiermatten Zuverlässigkeit und Diversifizierung Unsere Produktkategorien sind reichhaltig und umfassen Kohlefaserfilz, Glasfaserfilzserien, Glasfaserdünnfilz, Glasfasersandwich, Filz-Glasfasergewebe, Kohlefasergarn, Kohlefaserstoff usw. Um dies sicherzustellen, verwenden wir Nassverfahren, Trockenverfahren, Weben und andere Produkte Zuverlässig und vielfältig und durch zahlreiche neue Formverfahren usw. bieten die Produkte erhebliche Vorteile wie zuverlässige Leistung und breite Anwendungsmöglichkeiten. Sie können die Anforderungen der Kunden an verschiedene Arten von Glasfaser- und Kohlefaseranwendungen erfüllen und werden vom Markt gut angenommen.

Fabrik für schwarze Glasfaserpapiermatten Zuverlässigkeit und Diversifizierung Unsere Produktkategorien sind reichhaltig und umfassen Kohlefaserfilz, Glasfaserfilzserien, Glasfaserdünnfilz, Glasfasersandwich, Filz-Glasfasergewebe, Kohlefasergarn, Kohlefaserstoff usw. Um dies sicherzustellen, verwenden wir Nassverfahren, Trockenverfahren, Weben und andere Produkte Zuverlässig und vielfältig und durch zahlreiche neue Formverfahren usw. bieten die Produkte erhebliche Vorteile wie zuverlässige Leistung und breite Anwendungsmöglichkeiten. Sie können die Anforderungen der Kunden an verschiedene Arten von Glasfaser- und Kohlefaseranwendungen erfüllen und werden vom Markt gut angenommen.

-

Fabrik für schwarze Glasfaserpapiermatten Beratungsservice Wir stellen regelmäßig Ingenieure der technischen Abteilung zur Verfügung, um verschiedene Formprozesse zu erlernen und zu schulen. Darüber hinaus sind wir in der Lage, unseren Kunden produktbezogene Prozessberatung und Lösungsdienstleistungen anzubieten.

Fabrik für schwarze Glasfaserpapiermatten Beratungsservice Wir stellen regelmäßig Ingenieure der technischen Abteilung zur Verfügung, um verschiedene Formprozesse zu erlernen und zu schulen. Darüber hinaus sind wir in der Lage, unseren Kunden produktbezogene Prozessberatung und Lösungsdienstleistungen anzubieten.

-

Fabrik für schwarze Glasfaserpapiermatten Schnelle Lieferung Wir befinden uns an einem geografischen Standort, wir sind 240 Kilometer vom Hafen Shanghai entfernt und der Export ist sehr bequem.

Fabrik für schwarze Glasfaserpapiermatten Schnelle Lieferung Wir befinden uns an einem geografischen Standort, wir sind 240 Kilometer vom Hafen Shanghai entfernt und der Export ist sehr bequem.

-

Forschung und Entwicklung/Anpassung Das Unternehmen verfügt über zwei „Zeyusen R&D Center“ und ein „New Product Development Center“, um spezielle Forschung und Entwicklung basierend auf den Bedürfnissen der Kunden durchzuführen. Wir haben 7 Jahre Erfahrung in der Herstellung von Materialien in der Materialindustrie gesammelt und verschiedene Fach- und Technikmitarbeiter des Unternehmens machen 10 % der Gesamtzahl der Mitarbeiter aus. Mithilfe professioneller F&E-Zentren und technischer Teams haben wir ein effizientes und zuverlässiges F&E-System aufgebaut, das schnell auf unterschiedliche Produktions- und Lieferanforderungen reagieren kann.

Forschung und Entwicklung/Anpassung Das Unternehmen verfügt über zwei „Zeyusen R&D Center“ und ein „New Product Development Center“, um spezielle Forschung und Entwicklung basierend auf den Bedürfnissen der Kunden durchzuführen. Wir haben 7 Jahre Erfahrung in der Herstellung von Materialien in der Materialindustrie gesammelt und verschiedene Fach- und Technikmitarbeiter des Unternehmens machen 10 % der Gesamtzahl der Mitarbeiter aus. Mithilfe professioneller F&E-Zentren und technischer Teams haben wir ein effizientes und zuverlässiges F&E-System aufgebaut, das schnell auf unterschiedliche Produktions- und Lieferanforderungen reagieren kann.

-

Qualitätskontrolle Wir verfügen über eine komplette Testausrüstung und professionell geschultes Personal der Qualitätsabteilung im Werk, um Produkte während des Produktionsprozesses unabhängig zu debuggen und zu testen. Alle Produkte entsprechen strikt dem Qualitätsmanagementsystem ISO9001, dem Umweltmanagementsystem ISO14001 und dem Arbeitsschutzmanagementsystem ISO45001. Bitte um Organisation der Produktion.

Qualitätskontrolle Wir verfügen über eine komplette Testausrüstung und professionell geschultes Personal der Qualitätsabteilung im Werk, um Produkte während des Produktionsprozesses unabhängig zu debuggen und zu testen. Alle Produkte entsprechen strikt dem Qualitätsmanagementsystem ISO9001, dem Umweltmanagementsystem ISO14001 und dem Arbeitsschutzmanagementsystem ISO45001. Bitte um Organisation der Produktion.

-

Zuverlässigkeit und Diversifizierung Unsere Produktkategorien sind reichhaltig und umfassen Kohlefaserfilz, Glasfaserfilzserien, Glasfaserdünnfilz, Glasfasersandwich, Filz-Glasfasergewebe, Kohlefasergarn, Kohlefaserstoff usw. Um dies sicherzustellen, verwenden wir Nassverfahren, Trockenverfahren, Weben und andere Produkte Zuverlässig und vielfältig und durch zahlreiche neue Formverfahren usw. bieten die Produkte erhebliche Vorteile wie zuverlässige Leistung und breite Anwendungsmöglichkeiten. Sie können die Anforderungen der Kunden an verschiedene Arten von Glasfaser- und Kohlefaseranwendungen erfüllen und werden vom Markt gut angenommen.

Zuverlässigkeit und Diversifizierung Unsere Produktkategorien sind reichhaltig und umfassen Kohlefaserfilz, Glasfaserfilzserien, Glasfaserdünnfilz, Glasfasersandwich, Filz-Glasfasergewebe, Kohlefasergarn, Kohlefaserstoff usw. Um dies sicherzustellen, verwenden wir Nassverfahren, Trockenverfahren, Weben und andere Produkte Zuverlässig und vielfältig und durch zahlreiche neue Formverfahren usw. bieten die Produkte erhebliche Vorteile wie zuverlässige Leistung und breite Anwendungsmöglichkeiten. Sie können die Anforderungen der Kunden an verschiedene Arten von Glasfaser- und Kohlefaseranwendungen erfüllen und werden vom Markt gut angenommen.

-

Beratungsservice Wir stellen regelmäßig Ingenieure der technischen Abteilung zur Verfügung, um verschiedene Formprozesse zu erlernen und zu schulen. Darüber hinaus sind wir in der Lage, unseren Kunden produktbezogene Prozessberatung und Lösungsdienstleistungen anzubieten.

Beratungsservice Wir stellen regelmäßig Ingenieure der technischen Abteilung zur Verfügung, um verschiedene Formprozesse zu erlernen und zu schulen. Darüber hinaus sind wir in der Lage, unseren Kunden produktbezogene Prozessberatung und Lösungsdienstleistungen anzubieten.

-

Schnelle Lieferung Wir befinden uns an einem geografischen Standort, wir sind 240 Kilometer vom Hafen Shanghai entfernt und der Export ist sehr bequem.

Schnelle Lieferung Wir befinden uns an einem geografischen Standort, wir sind 240 Kilometer vom Hafen Shanghai entfernt und der Export ist sehr bequem.

-

Wie langlebig ist Kohlefaserstoff unter extremen Bedingungen?

Einführung Kohlefasertuch Aufgrund seiner einzigartigen Eigenschaften wird es schnell zu einem der gefragtest...

Maßgeschneiderter Kohlefaserfilz -

Wie wählen Sie die richtige Glasfasermatte für Ihr Projekt aus?

Wenn Sie an einem Projekt arbeiten, das starke, langlebige und hitzebeständige Materialien erfordert, müssen Sie die richtigen auswählen ...

Maßgeschneiderter Kohlefaserfilz -

Schlüsselfunktionen von Glasfaser-Oberflächenschleier in Verbundwerkstoffen

In den letzten Jahren haben Verbundwerkstoffe aufgrund ihres beeindruckenden Festigkeits-Gewichts-Verhältnisses, ihrer Haltbarkeit und Vi...

Maßgeschneiderter Kohlefaserfilz -

Geschnittener Strang vs. Endlosfilament: Arten von Glasfasermatten erklärt

Glasfasermatte Sie sind ein Grundnahrungsmittel in verschiedenen Branchen und dienen als kritische Komponenten in Anwendunge...

Maßgeschneiderter Kohlefaserfilz -

Glasfaser-Oberflächenschleier vs. Glasfasermatte: Was ist der Unterschied?

Bei der Herstellung von Verbundwerkstoffen, Baumaterialien und industriellen Isoliersystemen spielen Verstärkungen auf Glasfaserbasis ein...

Maßgeschneiderter Kohlefaserfilz

Welche gängigen Techniken und Prozesse werden bei der Herstellung von Trockenfilz verwendet?

Zu den gängigen Techniken und Verfahren bei der Herstellung von Trockenfilz gehören:

1. **Dry Laid Process**: Das Herstellungsverfahren von Dry Laid Felt nutzt insbesondere die Trockenformung. Bei diesem Ansatz werden Fasern mithilfe von Luftstrom oder mechanischem Druck auf einer Oberfläche verteilt, dann verdichtet und erhitzt, um eine gleichmäßige, filzartige Form zu bilden.

2. **Fasermischung und Vorbehandlung**: Vor der Herstellung von Trockenfilz müssen die Fasern normalerweise gemischt und vorbehandelt werden, um ihre richtige Verteilung und Ausrichtung sicherzustellen. Dies kann auch das Festigen, Reinigen, Mischen, Verstärken oder andere Verarbeitungsschritte der Faser umfassen, um die gewünschten Eigenschaften und Eigenschaften der Faser zu erzielen.

3. **Webschichtung**: Fasern werden typischerweise geschichtet angeordnet, um die ursprüngliche Struktur von Dry Laid Felt zu bilden. Dies kann dadurch erreicht werden, dass die Fasern kontinuierlich oder intermittierend durch Maschinen oder Luftströmungen im gesamten Flugzeug verteilt werden und die Schichten dann gestapelt werden.

4. **Verdichtung und Erwärmung**: Sobald die Fasern die gewünschte Struktur haben, werden sie normalerweise verdichtet und erhitzt. Dies erleichtert die Bindung der Fasern und erhöht die Festigkeit und Stabilität des Filzes. Die Verdichtung erfolgt normalerweise mit Hilfe von Druckwalzen oder Prägemaschinen, während die Erwärmung durch Heißluft oder Heißluft erfolgen kann.

5. **Nachbearbeitung und Verarbeitung**: Nach der Herstellung von Trockenfilz können Aufbereitungs- und Verarbeitungsschritte erforderlich sein, um einzigartige Produktanforderungen zu erfüllen. Dies kann auch Schneiden, Beschichten, Erhitzen, Prägen, Perforieren, Färben oder andere kundenspezifische Maßnahmen umfassen.

Was sind die Schlüsselparameter beim Produktlayout und der Produktionstechnik für Glasfaser-Dickfilz?

Hier sind einige wichtige Parameter während des gesamten Produktdesigns und Herstellungsverfahrens von Glasfaser-Dickfilz:

1. **Fasertyp und -länge**: Die Auswahl des besten Glasfasertyps und der besten Glasfaserdauer ist für die Gesamtleistung des Endprodukts von entscheidender Bedeutung. Lange Fasern sorgen für mehr Energie und Haltbarkeit, gleichzeitig können außergewöhnliche Fasertypen einen Einfluss auf die Weichheit, Dichte und chemische Beständigkeit des Filzes haben.

2. **Faserdichte**: Die Dichte der Fasern bestimmt die Dicke und Qualität des Filzes. Die Anpassung der Faserdichte kann sich auf die Weichheit, Härte, Wärmedämmleistung und die akustischen Eigenschaften des Filzes auswirken.

3. **Harzgehalt und -typ**: Harz wird zur Behandlung der Glasfaser und zur strukturellen Unterstützung und Verstärkung verwendet. Die Menge und Art des Harzes beeinflusst die Festigkeit, Wärmebeständigkeit, Korrosionsbeständigkeit und Weichheit des Filzes.

4. **Verdichtungs- und Erhitzungsbedingungen**: Während des Herstellungsverfahrens sind Verdichtungs- und Erhitzungsbedingungen wichtig, um eine gleichmäßige und starke Filzform zu bilden. Die richtige Beanspruchung, Temperatur und Zeit sorgen für eine angenehme Gesamtleistung des Filzes.

5. **Nachbearbeitungsprozess**: Nachbearbeitungsansätze, die Schneiden, Beschichten, Warmpressen, Prägen usw. umfassen. Sind auch entscheidend für die Gesamtleistung und das Aussehen kundenspezifischer Produkte.

6. **Größe und Form**: Die Bestimmung der Größe und Form von Glasfaser-Dickfilz ist eine wesentliche Designüberlegung, die sich ausschließlich an den Anforderungen des Endnutzers orientiert. Dies beinhaltet Änderungen in der Dicke, Breite, Länge usw.

7. **Umweltfreundlichkeit**: Angesichts des Trends zum Umweltschutz und zur nachhaltigen Entwicklung sind auch Elemente wie die Auswahl chemischer Substanzen, der Stromverbrauch und die Abfallentsorgung für die Dauer des Produktionsprozesses wichtige Parameter.