1. Art und Form der Faser

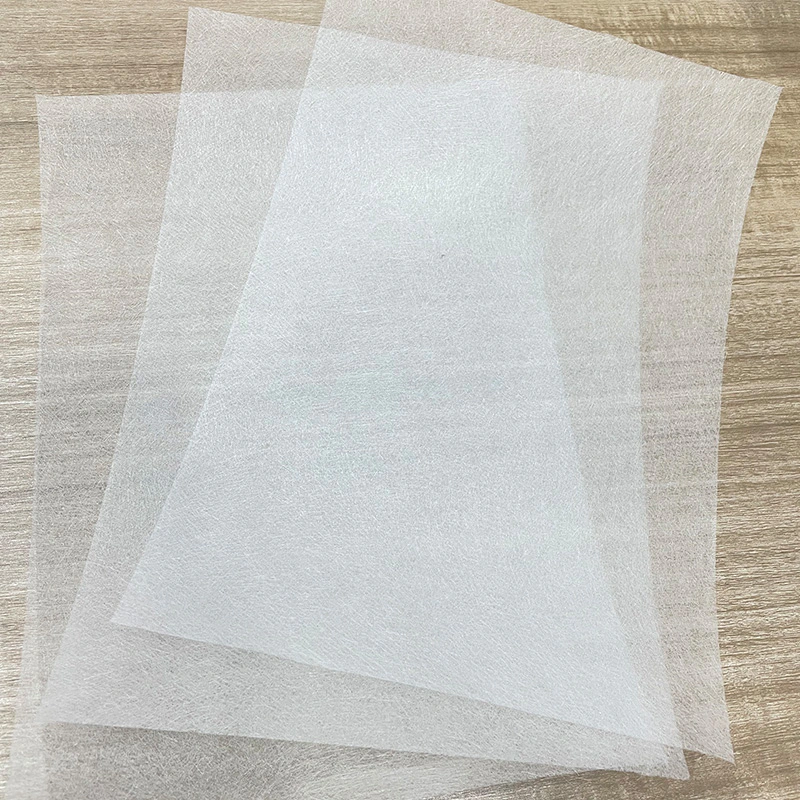

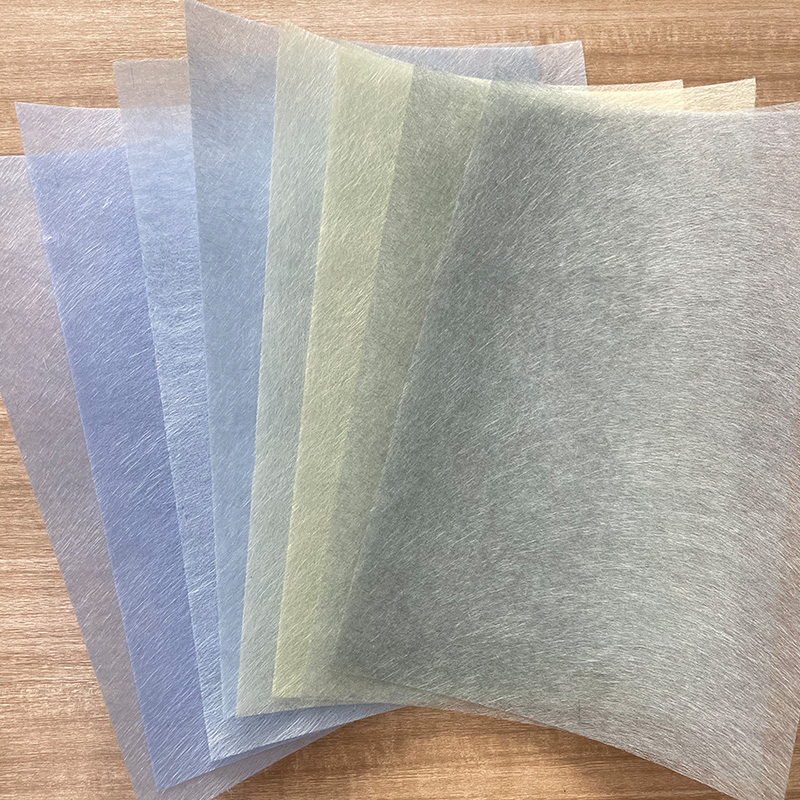

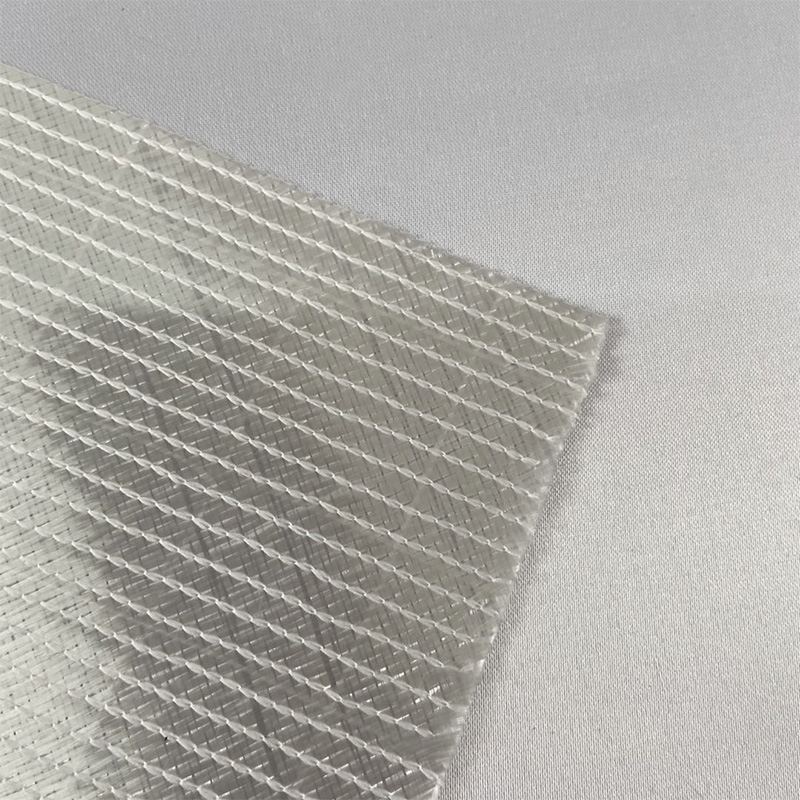

Glasfaser-Oberflächenschleier:

Glasfaser-Oberflächenschleier ist ein Material aus sehr feinen Glasfasern. Sein Faserdurchmesser beträgt normalerweise 5 bis 10 Mikrometer und ist damit viel kleiner als der Durchmesser gewöhnlicher Glasfasern. Diese feinen Glasfasern werden durch ein Vliesstoffverfahren oder ein Airlaid-Verfahren zu einer gleichmäßig dünnen Schicht verarbeitet. Aufgrund des geringen Faserdurchmessers ist die Materialstruktur von Auftauchender Schleier leichter und dünner und die Faserverteilung zwischen den Schichten ist lockerer. Durch diese Struktur dringt Surfacing Veil während des Harzimprägnierungsprozesses schnell ein und sorgt so für eine bessere Oberflächenabdeckung und Konsistenz.

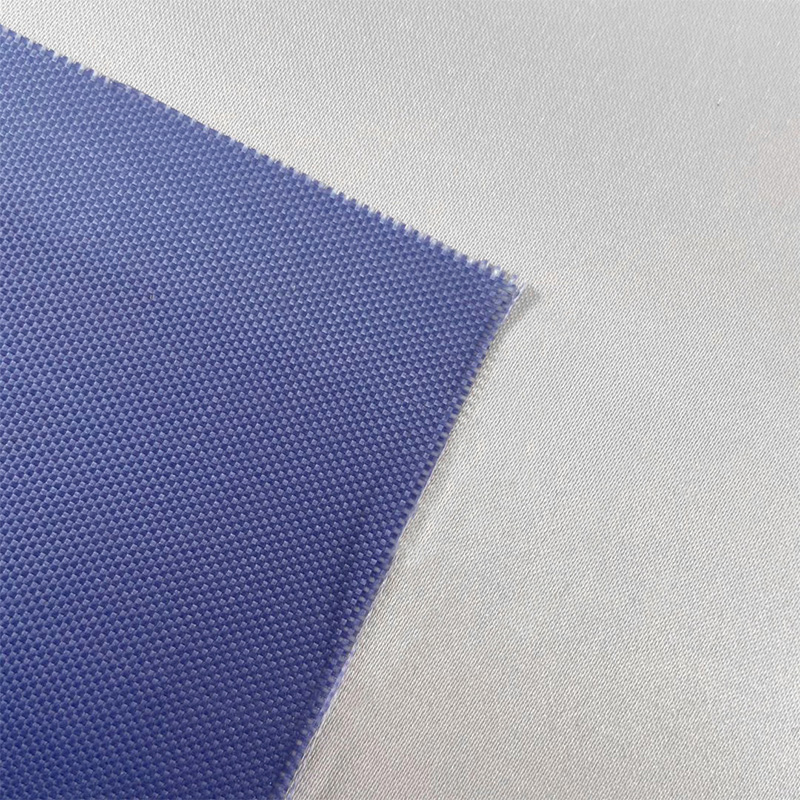

Gewöhnliche Glasfaser:

Gewöhnliche Glasfasern haben einen größeren Durchmesser, normalerweise zwischen 10 und 20 Mikrometer. Es kann in Form von Langfasern oder Kurzfasern verarbeitet werden, die vor allem zur Festigung der Struktur im Material beitragen. Gewöhnliche Glasfasern werden während des Produktionsprozesses in der Regel durch Ziehtechnik zu kontinuierlichen Langfasern verarbeitet. Diese langen Fasern können weiter zu Stoffen, Filz, Stoffstreifen usw. verwoben oder zu kurzen Fasern geblasen werden. Da gewöhnliche Glasfasern einen dickeren Faserdurchmesser haben, weisen sie eine höhere mechanische Festigkeit auf und eignen sich zur Verstärkung.

2. Faseranordnung

Glasfaser-Oberflächenschleier :

Die Faseranordnung von Surfacing Veil ist unregelmäßig, meist zufällig verwoben. Diese Struktur sorgt für eine gleichmäßige Dicke des Oberflächenschleiers und kann eine gleichmäßige Schutzschicht auf der Oberfläche des Verbundmaterials bilden. Aufgrund seiner losen Faseranordnung kann Surfacing Veil nach der Kombination mit dem Harz leichter eine gute Haftung mit der Oberfläche des Verbundmaterials bilden und dadurch die Glätte, Korrosionsbeständigkeit und UV-Beständigkeit der Verbundoberflächenschicht verbessern.

Gewöhnliche Glasfaser:

Gewöhnliche Glasfasern weisen eine Vielzahl von Faseranordnungen auf, die gerichtet (z. B. unidirektionales Fasergewebe oder -gewebe) oder zufällig verwoben (z. B. Glasfasermatten) sein können. Bei Verbundwerkstoffen wird die Anordnung der Glasfasern üblicherweise entsprechend den Anforderungen der Anwendung ausgewählt, um Festigkeit und Steifigkeit in verschiedene Richtungen zu gewährleisten. Gerichtete Fasern können eine höhere Zugfestigkeit und Biegefestigkeit bieten, während zufällig verwobene Fasern besser für eine isotrope Verstärkung geeignet sind.

3. Materialstärke und -dichte

Glasfaser-Oberflächenschleier:

Oberflächenschleier ist normalerweise dünner und hat eine Dicke von 50 bis 150 g/m2. Aufgrund seiner dünnen Schichtstruktur dient es hauptsächlich der Oberflächenveredelung und nicht der strukturellen Unterstützung. Aufgrund seiner dünnen und dichten Struktur kann Surfacing Veil effektiv einen Schutzfilm auf der Oberfläche des Verbundmaterials bilden und so für zusätzliche Glätte, Verschleißfestigkeit und Korrosionsbeständigkeit sorgen, trägt jedoch nicht die Hauptlast des Verbundmaterials.

Gewöhnliches Fiberglas:

Gewöhnliches Fiberglas ist normalerweise dicker und dichter als Surfacing Veil. Seine Dicke kann entsprechend den spezifischen Anwendungsanforderungen angepasst werden, normalerweise zwischen 200 g/m2 und mehreren Kilogramm/m2 oder sogar noch dicker. Gewöhnliches Fiberglas spielt in Verbundwerkstoffen eine strukturelle Verstärkungsrolle. Seine Dicke und Dichte stehen in direktem Zusammenhang mit der Festigkeit und Steifigkeit des Verbundmaterials, insbesondere den Zug-, Biege- und Druckeigenschaften des verbesserten Verbundmaterials.

4. Produktionsprozess und Strukturbildung

Glasfaser-Oberflächenschleier:

Der Produktionsprozess von Surfacing Veil basiert in der Regel auf der Vliesstofftechnologie oder einem Airlaid-Verfahren, bei dem die Fasern geblasen und gleichmäßig in ein Netz gelegt werden. Diese feinen Glasfasern werden durch unterschiedliche Verarbeitungsverfahren zu einer dünnen Membranstruktur miteinander verwoben. Dieser Prozess stellt die Konsistenz und Dünnheit der Oberfläche des Oberflächenschleiers sicher und ermöglicht ihm, schnell in das Harz einzudringen und eine gleichmäßige Oberflächenschicht zu bilden. Die strukturellen Eigenschaften von Surfacing Veil sorgen dafür, dass es während des Aushärtungsprozesses des Harzes leicht bleibt und eine ebene Oberfläche aufweist.

Gewöhnliche Glasfaser:

Der Herstellungsprozess gewöhnlicher Glasfasern ist relativ traditionell, und das geschmolzene Glas wird normalerweise durch Ziehtechnologie zu langen Fasern gezogen. Diese langen Fasern können durch Weben, Legen oder Walzen zu verschiedenen Formen von Glasfaserprodukten wie Stoffen, Filzen, Stoffstreifen usw. geformt werden. Der Herstellungsprozess betont die Festigkeit und Steifigkeit der Faser, sodass bei der Materialstruktur mehr Wert auf Verstärkung und Halt gelegt wird.

5. Hauptfunktionen und Anwendungen

Glasfaser-Oberflächenschleier:

Die Hauptfunktion von Surfacing Veil ist es, Verbundwerkstoffen Oberflächenschutz und Ästhetik zu verleihen. Es spielt eine schützende Rolle in der Oberflächenschicht des Verbundwerkstoffs und kann die Korrosionsbeständigkeit, UV-Beständigkeit, Feuchtigkeitsbeständigkeit und chemische Erosionsbeständigkeit des Verbundwerkstoffs erhöhen. Es kann auch die Glätte des Verbundmaterials verbessern und dem Endprodukt ein besseres Aussehen verleihen. Darüber hinaus kann Surfacing Veil das Eindringen von Harz und das Freilegen von Glasfasern wirksam verhindern und so die Haltbarkeit des Verbundmaterials verbessern.

Gewöhnliche Glasfaser:

Die Hauptfunktion gewöhnlicher Glasfasern besteht darin, die strukturellen Eigenschaften von Verbundwerkstoffen zu verbessern, insbesondere für Festigkeit, Steifigkeit und Haltbarkeit. Es wird häufig bei der Herstellung des Kernstrukturteils von Verbundwerkstoffen verwendet, üblicherweise durch Kombination mit Harz, um ein stärkeres Verbundwerkstoffsystem zu bilden. Gewöhnliche Glasfasern werden häufig im Baugewerbe, im Automobilbau, in der Luft- und Raumfahrtindustrie und in anderen Bereichen eingesetzt und übernehmen die Hauptaufgabe, die Festigkeit und Zähigkeit von Verbundwerkstoffen zu verbessern.