1. Die Geschichtete Struktur und die Eigenschaft des Hohen Moduls von Kohlefaser

Kohlefaser, ein Material aus organischen fasern, ster bei hoher temperatur karbonisert Sind, Hut ein Einzigartige Schichtstrauktur und Kovalente Bindungsverbindung, Die Quelle Seines hohen moduls ist. Wähhrend des CarboniSungsprozesses Werden Nicht Kohlenstoffelemente in Organischen Fasern Allmähloich verendt, Sodass Eine Hoch Orientierte Kohlenstoffatomschichtstriktur BLEIBT. Diese Kohlenstoffatomschichten Sind Eng durch Starke Kovalente Bindungen verbunden und bilden ein Blick auf. Diese struktur sleiht kohlefaser einen extrem hohen modul in axialer richtung, dh Die fähigkeit, der Deformation Zu Fidenstehen.

Hoher Modul ist ein signifikantes Merkmal von Kohlefasermaterialien, Be bedentet, Dass Kohlenstoffffaser bei Gewalt eUne Formstabilität Aufrechterhalten und Nicht Leicht zu Verforten Ist. Diese Funktion ist Isentscheidend für anwendungen, Die Hoher Gl Belastung und Hoher Glastung Standhalten Müssen, Wie z. B. luft-und Raumfahrt, Automobilherstertellung, Sportartikel und Andere Bereiche.

2. Retention und Vorheime von Hoher Modul -Retention von Gemahlenes Kohlefaserpulver für Leitfähige Zusatzstoffe

GEFLÜGELTES KOHLEFASERPULVER FUR LITFAHEGE ADDITISCH IST EIN FEINS, Körnige Material, Dasdurch Quetschfaser durch ein Spezielles Verfahre Erhalten Wird. Obwohl Die partikelgrö Wenns stirbt Pulver Als Leitfähiger Additiv-oder Verstärkungssphase Dem Matrixmaterialzuugesetzt Wird, Wird der Vorweich des Hohen Moduls Vollständig Nachgewiesen.

Den Modul des Materialien Erhebllich Verbessern

Die hohen moduligenschaften von Gemahlenem Kohlefaserpulver für Leitende additive Ermöglichen es ihm, den gesamtmodul des materials sinifikant Zu Verbess, Verenn es dem Matrixmaterial zugesetzt Wird. Stirbt Bedeutet, Dass verbundmaterial Härter und Langlebiger Ist, Vernes Einer Stress Ausgesetzt ist und ein Stärkere Verformung und letztes Standsalzen Kann. Die Merkmal ist Beders Wichttig für Strukturelle Teile, sterben Hohe Festigkeit und Hohe Steifheit Erfordern.

Verbesserung der Materialstabilität

Das MIT Hohen Modul Gemahlene Kohlefaserpulver für Leitende Additive Kann Auch Die Dimensionale Stabilität und Thermische Stabilität des Materialien Verbess. Unterer TemperaturAnderungen -Oder Spannung Kann das verbundmaterial eus form und dimensionale stabilität aufrechterhalten und ist nick Anfällig für Verformungen ADER RISSE. Diese Funktion ist für die Geräte -Oder -Komponenten -von -Cheidender Beete, sterben in Rauen Umgebungen Arebeiten Müssen.

Verbesserung der Materialdemulierungsbestättigeit

Der hohe modul aus Gemahlenem Kohlefaserpulver für Leitfähige Additive Hilft Auch, Die Ermüdungsbeständi -von von Verbundwerkstoffe Zu Verbessern. Bei Zyklischen Gl Belastungen Kann das verbundmaterial Gute Mechanissche Eigenschacht und Haltbarkeit Aufrechterhalten und ist Nick anfällig für Ermüdungsversagen. Stirbt von von Großer Bedeutung für Strukturelle Teile, Die Wechselnde Lasten für Lange Zeit Standhalten Müssen.

3. Vorbereitungsprozess von Kohlefaserpulver

Der Vorbereitungsprozess von Kohlefaserpulver ist der Wichttigste Verbindung, Umschernzustellen, Dass Seine Hohen Moduligenschaftern Aufbewahrt und Ausgeübt Werden. Die Hauptvorbereitungsschnitte und -Prozesspunkte von Kohlefaserpulver Werden nachstehend AusfÜHrlich EINGEFÜHRT.

Rohstoffauswahl und Vorbhandle

Die Herbstellung von Kohlefaserpulver Erfordert Zunähst Die Auswahl Hochwertiger KohlenstoffffaserroHstoffe. Carbonfaser auf Polyacrylonitril (Pan) Werden Als Rohstoff Verendet, da sie Hervorragende Mechanische Eigenschaft und Carbonisierungseffekte Aufweist. Nach der Rohstoffauswahl ist ein Vorbehellung Wie Reinigung und Trocknen Erforderlich, Um oberflächenverunigungen und feuchtzeit Zuck, um Den Reibungslosen Fortfritt der Nachfolgenden Verebitung Zu Gewäulen Zu.

KarboniSierungsbandierung

Die Carbonisierung ist Einer der WILLIGSTEN SCHRITTE BEI DER HERSTELLUNG von Kohlefasern. Die vorbhandelte Kohlenstofffaser Wird in Einen Hochtemperaturofen gelegt und uner Dem schutz Einer Inerten Gase (wie Stickstoff) Einer Kohlenstoffarmen CarboniSierungsbhandle Mit Hoher Temperatur Unternzogen. Die KarboniSierungStemperatur Wird NormalerWeise Zwische 1000-3000 ° C Kontrolliert UnsprePrechend der Erforderliche KohlefaserLeistung und Dem-Erforderlichen Zoweck Eingestellt. Wähhrend des Carbonisierungsprozesses Werden Die Nick Kohlenstoffarmen Elemente in der organischen Faser Allmälich verdertt, Sodass e.

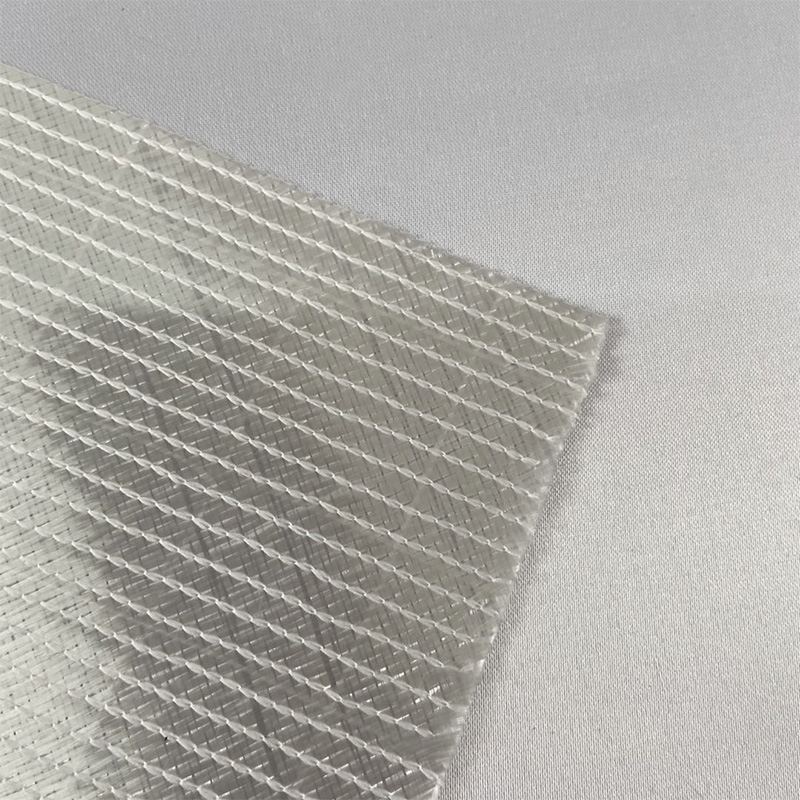

Zerquetschen und Schleifen

Carbonisierte Kohlenstofffffasern Befinden Sicherweise in Form Langer Fasern. Um Die Bedürfnisse Spezifischer Anwendungen Zu Erfülen, Müssen Sie in Feine Partikel Zerkleinert Werden. Der Quetschprozess Kann Mechanismen Quetschen, Luftstromquetschen und Andere Methoden DurchgefÜHrt Werden. Das Schleifen Bestaht Darin, Die Feinheit und Gleimmäßigit des Kohlefaserpulvers Weiter Zu Verbess, Normalerweise MIT Gerät Wie Kugelmücher und Vibrationsfabriken. Durch quetschen und schleifen können kohlefaserpulver Mit Gleimmäßiger Partikelgröße und Guter Dispersion Erhalten Werden.

Oberflächenbehandung und --Enderung

Um Diekompatibilität und Bindung Zwische Kohlefaserpulver und Matrixmaterialien Zu Verbsen, Kann es Oberflächen Behandelt und modifizier warden. Die oberflächenbandung kann kann chemische Behandung, körperliche Behandling asser plasmabehandledurchgefÜHrt Werden, um Die oberflächenaktivität und Benetzbareit von Klofaserpulver Zu Verbeessern. Die Modifikation besteht darin, die Oberflächeneigenschaften und die chemische Struktur von Kohlefaserpulver durch Hinzufügen spezifischer Additive oder die Durchführung einer chemischen Transplantation und anderer Reaktionen zu ändern, um den Anforderungen spezifischer Anwendungen Besser zu Erfülen. Besser