Grundkonzept der Zwischenschnift -Scherleistung

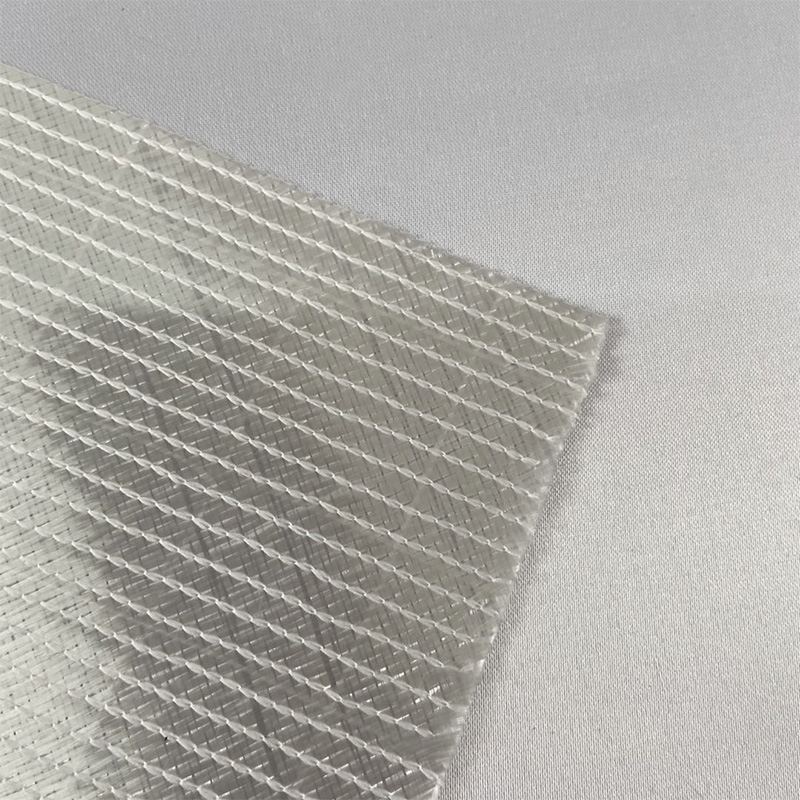

Die Zwischen -Unterschicht -Scherleistung Bezieht Sich auf die fähigkeit von verbundwerkstoffe, Die Scherspannung am Zwischenschneichek Zu Fidersthen. Fürr 350 g Hochfestes KohlefasernAdelfilm ist Die Bindungsstärke Zwische Faser und Matrix Sowie Zwischen den Schichten in Seiner Mehrschichtstructur der SchlüsSelselselselselte, Deramtlejleitung des Materialiens Bestimmte. Die Qualität der Zwallenschicht-sscherleistung Wirkt sich Direkt auf die Anti-Delaminierungsfähigkeit des Materialiens, die Aufpraxlassesistenz und die Lebensdauer Dermüdigkeit in Praktischden Anwendungen aUs.

Notwendigkeit ein Zwischenschicht -Scherleistungstests

In Praktischen anwendungen,, 350 g Hochfestes KohlefasernadelgefÜHl Oft Das materielle Muss nick nur ein Ausgezeichnete Zug-, Empressions-und biegegenschaften aufweiss, Sonder Auch ein Gute Zwischschen Der -Interayer -Scherleistungstest Kann den Scherbestätung -Effektiv bewerten und ein WISSCHAFTLICHELE Grundlage für sterbe Entwurf, Optimierung und anwendung von Wesentin Bieten.

Das Grundprinzip der Kurzstrahl -Sschermethode

Die Kurzstrahlschertemethode ist ein Häufig Verwendete Interlaminare -SscherleistungStestMethode. Sein Grundlegendes Prinzip Bestaht Darin, Die Maximale Scherspannung in der Spannweit der Sondedurch DreipunktbieGebeladung Zu Erzeugen, Wodurch einlaminäres Scherverversagen Induziert Wird. Das Spezifische Prinzip ist Wie Folgt:

BEM KURZEN STRAHLENTEST BEFINDET SICH DIE SPODE AUF Zwei Stutzwalzen und Die Ladestelle Beindet Sich über die Mitte der Sonde. Wenn Ladewalze ein letzter neuer Aufträgt, Wird -Die -Sonde in der Spannungsmitte Gebogen und Deformierer. Wähhrend des Biegeprozesses Wird Die oberfläsche der Sonde Einer Druckspannung Ausgesetzt, Die tertere oberfläche wird iner zugspannung ausgesetzt und maximale Scherspannung in der Nähe der Neutralen Achse Erzaugt.

Nach der Theorie der matermechanik ist Die Scherbeanspruchungsverteilung Innerhalb der Sonde Parabol, und Die Maximale Scherspannung Tritt in der Nähe der neutralen Achse auf. Bei Mehrschichtigen Strukturellen Materialien Wie Einem 350 G Hohen FestigkeitsNadelzfilz ist der Scherstress Am Interlaminaren Gelenk Konzentriert, Leicht Zu Interlaminarem Scherversagen Verursacht Werden Kan.

Wenn letztes die beste Werte erReicht, Erfährt Die Sonde Scherversagen am interlaminaren Gelenk in der Nähe der Neutränen -Achse. Dieser Fehlermodus Manifestiert Sich wie Trennung Zwischen Schichten als Zwische Fasern -Oder -Matrix. Durch Die Aufzeichung der Last-und Verschiebungsdaten Zumeitpunkt des Versagens Kann Die Interlaminare Scherfestigkeit Berechnet Werden.

Berechnungsmethode der Interlaminaren Scherfestigkeit

Die Interlaminare Scherfestigkeit ist ein Schlüssselparameter für die Bewertung der Interlaminaren Bindungsstärke von Materialien. Seine Berechnungsformel Lautet: Die interlaminar -Scherfestigkeitent -Spricht Dem Dreifachen der VersaGenSlast Getleitd Die Vierfache des Produkts der Breit und der Dicke der Sonde. DieSe -diese formel kann die interlaminare scherfestigkeit von 350 g hochfestem kohlefasernadelfilm Genau Berechnet war ein quantitatives Grundlage für die leistungsbeertung des Materialien Darstellt.

Vordachler

Als Klassisssche interlaminar -SscherleistungstestmeThode Hut Die Kurzstrahl -Sschermethode Die Folgenden Vorleile: Einfache Bieb, Einfache Testgeräte, Einfache Probenvor -Bereitung und Testprozess; Zuverlässige Ergebnisse können nach der Dreipunktbiege-belastungsmethode effektiv ein interlaminäres scherververagen in Induzieren, und Die testergebnisse haben eus hohe Zuverlässifen. Dieee -Methode ist ein Breitesbereich und eignet sich für interlaminare scherleistungstests verschidener verbundwerkstoffe, Einschlibich 350 g Hochfestes KohlefasernAdelfilz.

SchlüSelseldaktoren im Test

Im interlaminar -Scherleistungstest Sollten die Folgenden Schlüsselfaktoren Festgestell Werden, ähm Die Genauigkeit und Zuverlässidi der testergeBnisse Sicherzustellen: Probengrö StandardAnforderungen Ersten Werden, und Die Größenabweichung Beeinflusst Die Verteilung der Schersind. Die Lastrate, Zu Schnell -Oder Zu Langsam, Wirkt sich auf die Testergebnisse AUS, und ein Konstante Glastungsrate Muss Gemäß den Standardanforderungen Festgelegt Werden. Probeherausrichtung, sterbenstaderung der Sonde im Vor -Vor -Vermen -Muss Genau Ausgerichtetet, Um Zu Zu Vermenden, Dass Eine extzentrische Glastung zu testfehlern FÜHRT. Die Beobachtung des Fehlermodus mussen nach dem test der fehlermodus der Sonde Beobachtet Werden, um Sicherzustellen, Dass der Versagendirch Interlaminare Scherung und nick Dirch Andere Faktoren (Z. Zugoer komprimierung

Die Beden -Beaminaren Scherleistungstests

Der Interlaminar -Scherleistungstest bietet eine wichtige Grundlage für das Design und die Anwendung von 350 g hochfestigem Kohlefasernadelfilz: Die Materialoptimierung durch die Testergebnisse kann der Einfluss unterschiedlicher Prozessparameter auf die Interlaminar -Bindungsstärke bewertet Werden war ein Richtung für die Materialoptimierung Bietet. Qualitätskontrolle können Die testdaten für qualitätskontrolle im produkionsprozes verwendet werden, um ein stabiles Materialleeistung Zuwähmahrleuten. Anwendungsbeertung Kann Gemäß der Interlaminaren Scherfestigit BeurTeild Werden, OB Das Material für Bestimmte Arebeitsbedingungen Geeignet Ist, Wie Z.3.