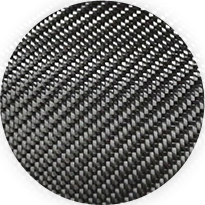

Professionelle Anwendung von Kohlefasergewebe in der Kfz-Reparatur

In den Bereichen High-End-Automobilreparatur und Leistungsmodifikation ist die Anwendung von Kohlefasergewebe ist immer häufiger geworden. Es wird nicht nur zur Dekoration des Erscheinungsbildes, sondern häufiger auch als Strukturverstärkungsmaterial verwendet. Wenn Karosseriebleche, Stoßfänger oder interne Strukturkomponenten eines Fahrzeugs Risse entwickeln oder eine lokale Verstärkung erfordern, bietet Kohlefasergewebe eine leichte und hochfeste Lösung. Der Reparaturprozess umfasst in der Regel das sorgfältige Schleifen und Reinigen der beschädigten Stelle und das anschließende Auftragen mehrerer Schichten vorimprägnierten Kohlefasertuchs. Nach dem Pressen und Aushärten kann die Festigkeit der reparierten Stelle sogar die des Originalmaterials übertreffen. Diese Technik behebt nicht nur den Schaden, sondern steigert in gewissem Maße auch die Leistung der Komponente und erfüllt so die Anforderungen von Rennsport- und hochleistungsmodifizierten Fahrzeugen, die auf extremes Leichtgewicht und Steifigkeit abzielen.

Der Schlüssel zum erfolgreichen Kleben: Das kollaborative Geheimnis von Epoxidharz und Kohlefasergewebe

Obwohl Kohlefasergewebe selbst eine extrem hohe Festigkeit besitzt, muss es auf Epoxidharz als Matrix angewiesen sein, um es zu einem Ganzen zu verbinden und Lasten zu übertragen, ein Prozess, der als Verbundmaterialformung bekannt ist. Die Wahl des Epoxidharzes ist entscheidend; Es muss eine niedrige Viskosität, eine gute Benetzbarkeit und letztendlich eine hohe Festigkeit und Zähigkeit aufweisen. Das richtige Mischungsverhältnis von Harz zu Härter ist Voraussetzung für den vollständigen Ablauf der Aushärtungsreaktion; Jede Abweichung kann dazu führen, dass das Endprodukt klebrig, spröde oder mangelhaft ist. Das Auftragen des Harzes erfordert Geduld und Geschick. Es ist unbedingt darauf zu achten, dass jedes Faserkabel vollständig in Harz eingekapselt ist, und gleichzeitig die Bildung übermäßiger Luftblasen zu vermeiden, da diese zu Spannungskonzentrationspunkten werden können, die die Gesamtleistung des Endprodukts beeinträchtigen.

Kernschritte der Oberflächenvorbehandlung

Jede erfolgreiche Verklebung beginnt mit der perfekten Oberflächenvorbereitung. Die Oberfläche des zu reparierenden oder zu verstärkenden Untergrunds muss gründlich gereinigt werden, um Öl, Staub und Feuchtigkeit zu entfernen. Anschließend erfolgt das Aufrauen, üblicherweise mit Schleifpapier, wodurch nicht nur die Klebefläche vergrößert wird, sondern auch mechanische Befestigungspunkte geschaffen werden. Für einige glatte nichtmetallische oder metallische Oberflächen sind möglicherweise spezielle Grundierungen erforderlich, um die chemische Bindung zwischen dem Epoxidharz und dem Untergrund zu verbessern. Eine Vernachlässigung oder unsachgemäße Durchführung der Oberflächenvorbehandlung führt direkt zur Ablösung der Kohlefaserschicht vom Untergrund und damit zum Scheitern des gesamten Verstärkungs- oder Reparaturprojekts.

Best Practices zum Mischen und Auftragen von Harz

Verwenden Sie zum Mischen von Epoxidharz und Härter saubere Behälter und Rührstäbe und wiegen Sie die Komponenten streng nach dem in der Produktanleitung angegebenen Verhältnis ab. Das Rühren sollte langsam und gründlich erfolgen und die Seiten und der Boden des Behälters abkratzen, um ein gleichmäßiges Mischen zu gewährleisten. Dieser Vorgang dauert normalerweise zwei bis drei Minuten. Wenn Sie die Mischung nach dem Rühren einen Moment ruhen lassen, können Luftblasen entweichen. Beim Auftragen zunächst eine dünne Schicht Harz als Grundierung auf den vorbereiteten Untergrund auftragen. Legen Sie dann das vorgeschnittene Kohlefasertuch darauf. Drücken und streichen Sie mit einem in Harz getauchten Pinsel oder einer Rolle nach und nach von der Mitte des Stoffes nach außen, damit das Harz in die Fasern eindringt und eingeschlossene Luftblasen ausstößt. Wiederholen Sie diesen Vorgang, bis die gewünschte Anzahl Schichten erreicht ist.

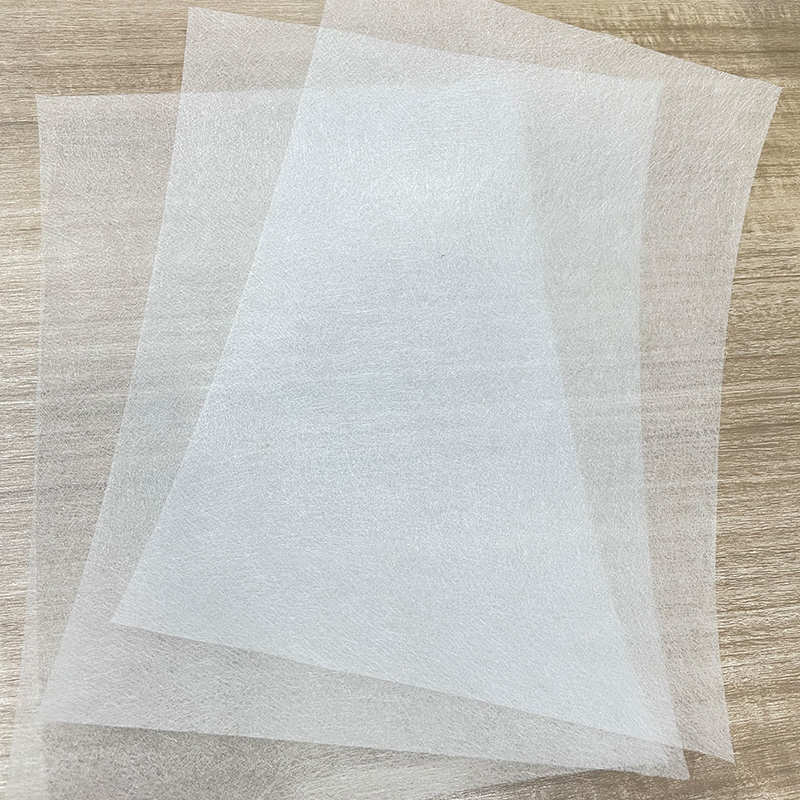

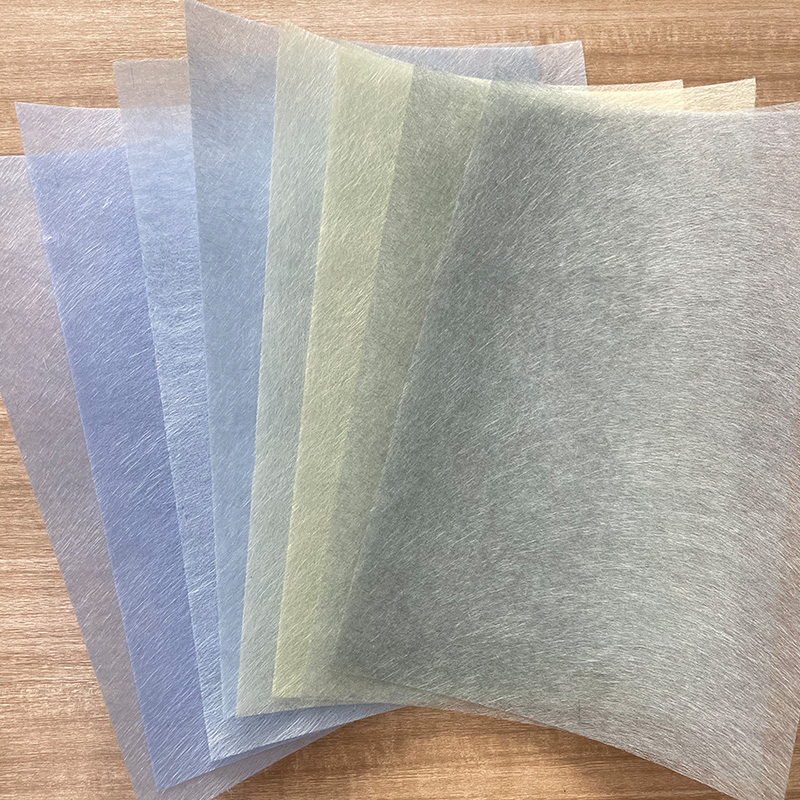

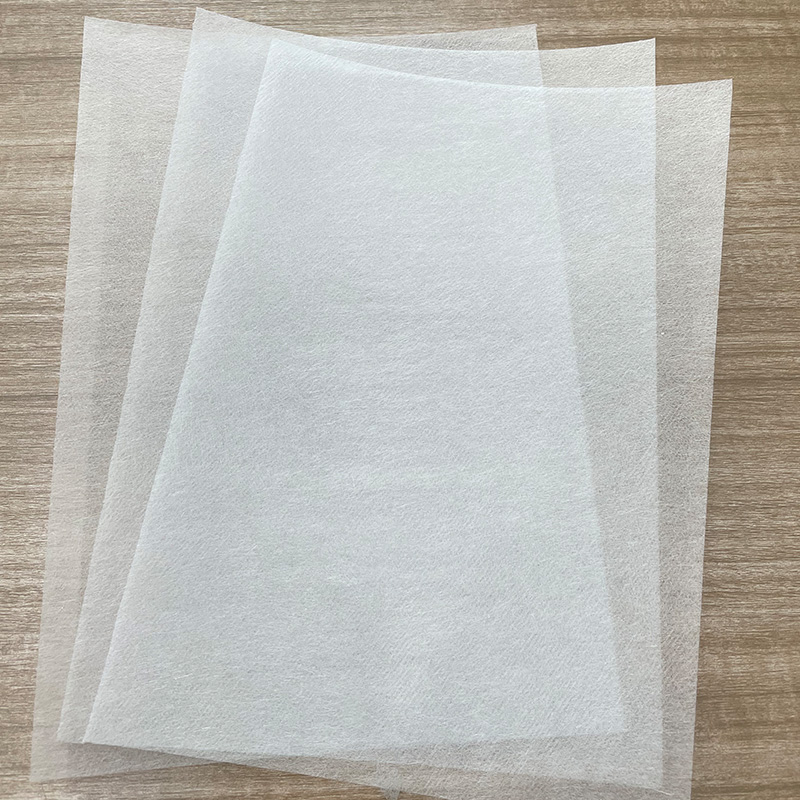

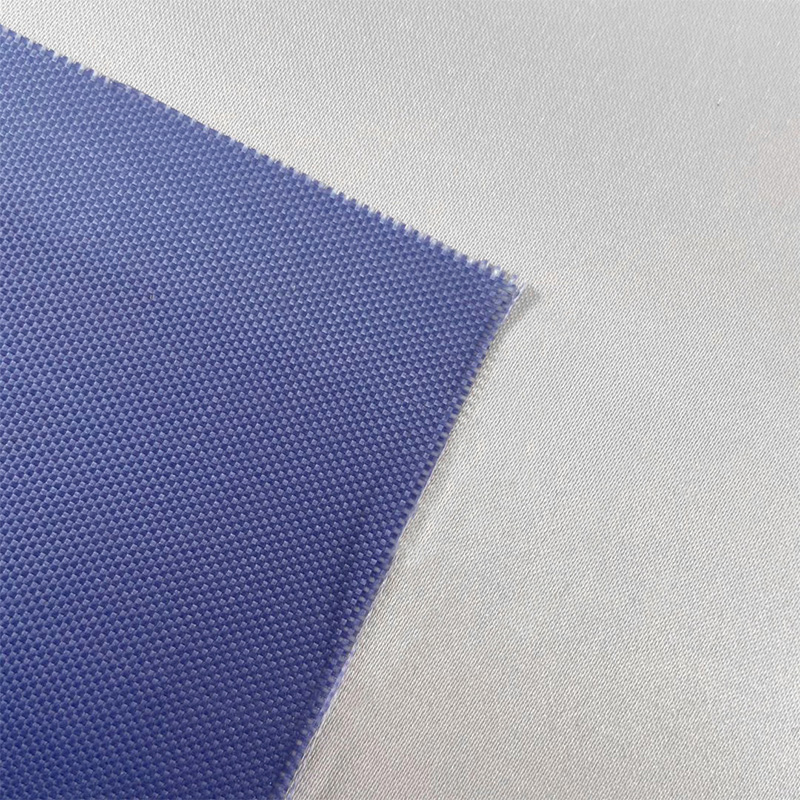

Auswahl des richtigen Materials: Interpretation der Gewichts- und Dickenparameter von Kohlefasergeweben

Die Spezifikationen von Kohlefasergewebe werden normalerweise durch das Gewicht pro Flächeneinheit (Flächengewicht, z. B. 200 g/m², 300 g/m²) und die Webdichte angegeben. Das Flächengewicht hat direkten Einfluss auf die Dicke des Endprodukts und die Menge des verwendeten Materials; Ein höheres Flächengewicht bedeutet dickeres Tuch und größere Festigkeit pro Schicht. Bei der Auswahl müssen Festigkeitsanforderungen, Gewichtsbeschränkungen und Anwendungskomfort in Einklang gebracht werden. Für Teile mit komplexen Kurven oder die mehrere Lagen erfordern, lässt sich Stoff mit geringerem Flächengewicht leichter anpassen und neigt weniger zur Faltenbildung. Für flache Oberflächen oder Projekte, bei denen die Effizienz im Vordergrund steht, kann ein Stoff mit einem höheren Flächengewicht gewählt werden, um die Anzahl der Schichten zu reduzieren. Das Verständnis dieser Parameter hilft dabei, die wirtschaftlichste und effektivste Wahl basierend auf den spezifischen Projektanforderungen zu treffen.

Jenseits der Industrie: Erkundung des Potenzials von Kohlefasergewebe in kreativen DIY-Projekten

Die Anwendung von Kohlefasergewebe geht weit über den industriellen Bereich hinaus; Es hat Eingang in die Werkstätten unzähliger Bastler und Künstler gefunden. Seine einzigartige schwarze Webstruktur und sein futuristisches, technologisches Aussehen machen es zu einem idealen Material für die Herstellung personalisierter Artikel. Von der Verstärkung von Drohnenrahmen und der Herstellung leichter Modellteile bis hin zur Herstellung einzigartiger Handyhüllen, Laptopschalen und sogar Kunstskulpturen und Möbelfurnieren bietet Kohlefaserstoff eine solide Grundlage für die Verwirklichung von Kreativität. Der DIY-Prozess gibt den Kreativen die volle Kontrolle über die Form und Details ihrer Arbeit und ermöglicht ihnen die volle Freude am Schaffen vom Entwurf bis zum fertigen Produkt.

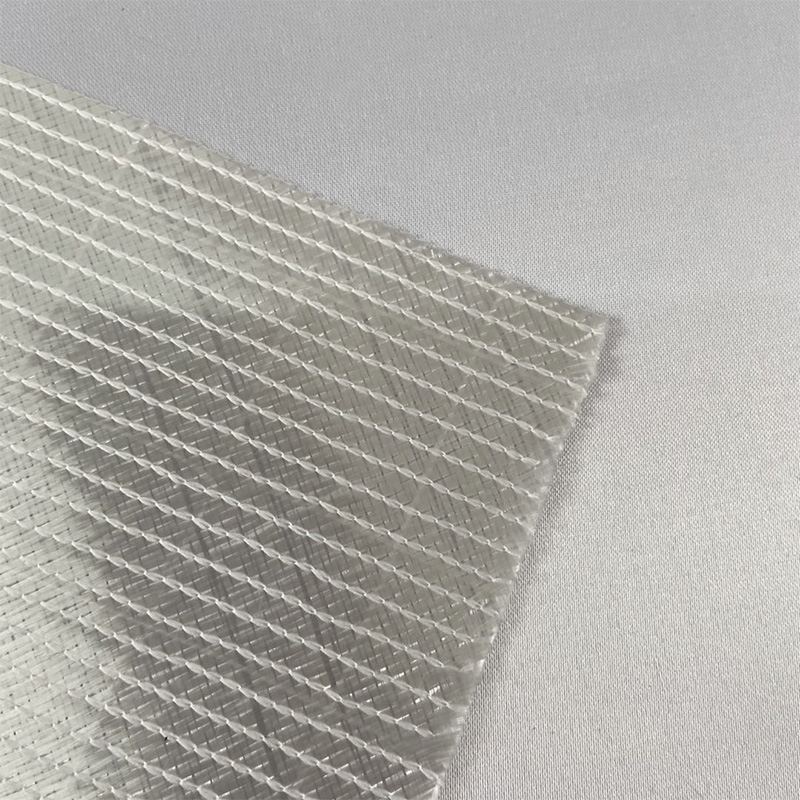

Klärende Konzepte: Der wesentliche Unterschied zwischen Kohlefasergewebe und Kohlefaserkabel

Obwohl Kohlefasergewebe und Kohlefaserkabel denselben Ursprung haben, unterscheiden sich ihre Formen und Verwendungszwecke deutlich. Kohlefasergewebe ist ein aus Kohlefaserfilamenten gewebtes Flächengebilde mit guter Drapierbarkeit, das ein einfaches Abdecken von Formen oder Werkstücken ermöglicht, wodurch es für die meisten Situationen geeignet ist, in denen eine Oberflächenverstärkung erforderlich ist. Unter Kohlefaserkabel hingegen versteht man ein Bündel ungewebter, paralleler, durchgehender Kohlefasern, die üblicherweise auf Spulen geliefert werden. Tow wird hauptsächlich für Filament-Wickelprozesse wie die Herstellung von Rohren und Gasflaschen oder für Pultrusionsprozesse zur Herstellung von Profilen verwendet. Seine Faserrichtung ist stark ausgerichtet und bietet eine extrem hohe Festigkeit in einer Richtung, aber keine Querstabilität.