Warum Kohlefaserfilz in verschiedenen Bereichen zur bevorzugten Wahl für Hochleistungsmaterialien wird

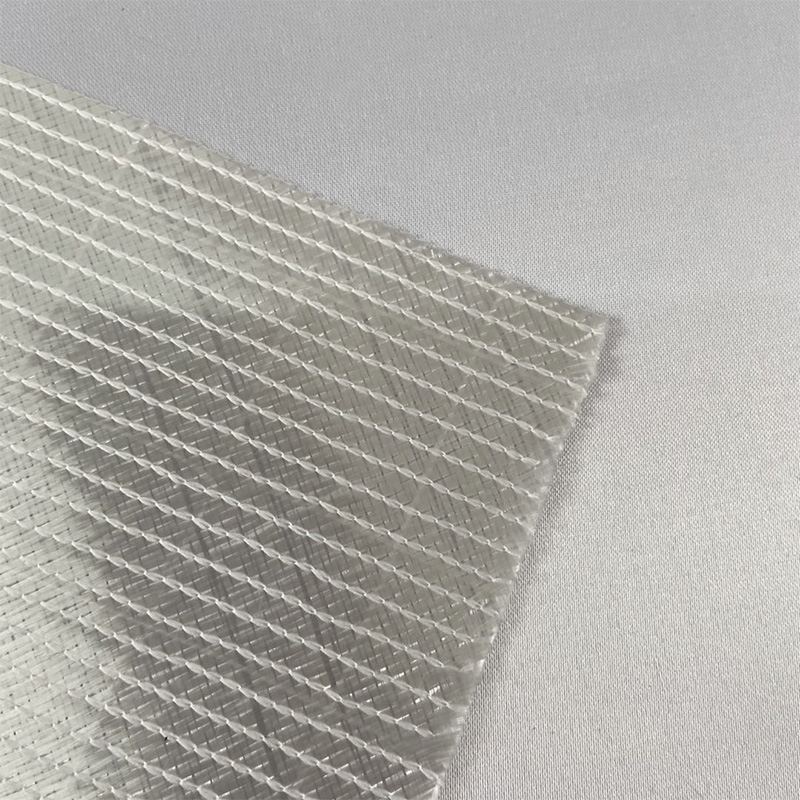

Kohlefaserfilz Mit seinen Verbundeigenschaften von geringem Gewicht, hoher Temperaturbeständigkeit und hoher Festigkeit ist es zu einer wichtigen Alternative zu herkömmlichen Materialien in den Bereichen Umweltschutz, Energie, Luft- und Raumfahrt und anderen Bereichen geworden. Seine Hauptvorteile ergeben sich aus seiner einzigartigen Struktur und Zusammensetzung: Ein poröses Netzwerk aus ungeordnet verwobenen Kohlenstofffasern behält nicht nur die hohe Festigkeit der Kohlenstofffasern selbst (Zugfestigkeit bis zu 3000 MPa oder mehr), sondern verfügt aufgrund seiner Porosität (normalerweise 40 % bis 80 %) auch über eine hervorragende Luftdurchlässigkeit und Adsorption. Gemessen am Gewicht hat Kohlefaserfilz eine Dichte von nur 1,6–2,0 g/cm³, also weniger als ein Viertel der Dichte von Stahl, kann jedoch Temperaturen über 2000 °C standhalten und liegt damit weit über der Hitzebeständigkeitsgrenze von Metallmaterialien. Aufgrund dieser Eigenschaft eignet es sich für Hochtemperaturfiltrationsanwendungen (z. B. die Rauchgasbehandlung in Industrieöfen), bei denen es hohe Rauchgastemperaturen verträgt und gleichzeitig Partikel durch seine poröse Struktur abfängt. Im Energiesektor kann es bei Verwendung als Batterieelektrodensubstrat gleichzeitig die Anforderungen an Leitfähigkeit und Elektrolytpermeabilität erfüllen. Darüber hinaus weist Kohlefaserfilz eine äußerst hohe chemische Stabilität auf und reagiert mit Ausnahme einiger starker Oxidationsmittel kaum mit Säuren oder Laugen, wodurch er für den langfristigen Einsatz in korrosiven Umgebungen geeignet ist. Im Vergleich zu alternativen Materialien wie Glasfaserfilz weist es eine bessere Ermüdungsbeständigkeit auf und ist nach wiederholter Belastung weniger anfällig für Versprödung und Bruch und nimmt daher eine unersetzliche Position in High-End-Anwendungen ein, die sowohl Leistung als auch Langlebigkeit erfordern.

Effizienzprüfung und Anwendung von Kohlefaserfilz in der Hochtemperatur-Rauchfiltration

In Hochtemperatur-Rauchfiltrationsszenarien wie Industrieöfen und Müllverbrennung müssen die Filtrationseffizienz und Stabilität von Kohlefaserfilz durch standardisierte Tests überprüft werden. Eine häufig verwendete Testmethode ist das „Hochtemperatur-Rauchgassimulationsexperiment“: Befestigen Sie eine 5–10 mm dicke Kohlefaserfilzprobe in einem Filtergerät, führen Sie simuliertes Rauchgas ein, das Partikel mit einem Durchmesser von 0,1–10 μm enthält (Temperatur auf 800–1200 °C eingestellt, Strömungsgeschwindigkeit 1,5–2 m/s) und messen Sie die Partikelkonzentration vor und nach der Filtration nach 24 Stunden kontinuierlicher Filtration. Der qualifizierte Standard besagt, dass die Filtrationseffizienz für Partikel größer als 0,3 μm ≥99 % beträgt und die Erhöhung des Filtrationswiderstands 30 % des Anfangswerts nicht überschreitet. In praktischen Anwendungen müssen die Behandlungsmethoden entsprechend der Rauchgaszusammensetzung ausgewählt werden: Bei Rauchgasen, die saure Gase (z. B. Schwefelsäurenebel) enthalten, sollte silanbehandelter Kohlefaserfilz verwendet werden, um die Korrosionsbeständigkeit durch Oberflächenmodifikation zu verbessern; Bei Szenarien mit öligen Partikeln sollte der Filzkörper mit einer hydrophoben Beschichtung behandelt werden, um eine Verstopfung der Poren zu vermeiden. Bei der Installation muss Kohlefaserfilz zu plissierten Filterbeuteln verarbeitet werden, um die Filterfläche zu vergrößern und gleichzeitig den Luftwiderstand zu verringern. Zwischen den Filterbeuteln muss ein Abstand von 10–15 cm eingehalten werden, um einen gleichmäßigen Durchgang des Rauchgases zu gewährleisten. Während des Gebrauchs sollte alle 3–6 Monate eine Hochtemperatur-Rückblasreinigung (mit 200–300 °C Druckluft zur Rückspülung) durchgeführt werden, um an der Oberfläche anhaftende Partikel zu entfernen und die Stabilität der Filtrationseffizienz aufrechtzuerhalten.

Vergleichende Analyse der Korrosionsbeständigkeit zwischen Kohlefaserfilz und Glasfaserfilz

Der Unterschied in der Korrosionsbeständigkeit zwischen Kohlefaserfilz und Glasfaserfilz spiegelt sich hauptsächlich in der chemischen Stabilität und der Anpassungsfähigkeit an die Umwelt wider, und die Auswahl sollte auf den mittleren Eigenschaften des Verwendungsszenarios basieren. In sauren Umgebungen (z. B. bei der industriellen Abwasserbehandlung mit pH 2–4) zeigt Kohlefaserfilz erhebliche Vorteile: Sein Hauptbestandteil ist Kohlenstoff, der eine starke chemische Inertheit aufweist. Bei längerem Kontakt mit nicht oxidierenden Säuren wie Salzsäure und Schwefelsäure beträgt der Gewichtsverlust weniger als 1 % pro Jahr, während Glasfaserfilz (mit Siliziumdioxid) aufgrund der Silizium-Sauerstoff-Bindung durch Säure korrodiert, mit einem Gewichtsverlust von 5 % bis 8 % pro Jahr, und die Oberfläche verkreidt. In alkalischen Umgebungen (z. B. Rauchgasentschwefelungsanlagen mit einem pH-Wert von 10–12) ist die Korrosionsbeständigkeit der beiden relativ ähnlich, Kohlefaserfilz verfügt jedoch über eine bessere Versprödungshemmung – Glasfaserfilz verliert unter der langfristigen Einwirkung starker Alkalien allmählich an Zähigkeit und neigt unter äußerer Kraft zum Bruch, während die Beibehaltung der mechanischen Eigenschaften von Kohlefaserfilz mehr als 80 % erreichen kann. In Umgebungen, die Fluoride enthalten (z. B. bei der Abgasbehandlung in Elektrolysezellen von Aluminiumfabriken), ist die Toleranz von Kohlefaserfilz weitaus besser als die von Glasfaserfilz, da Fluoridionen mit Silizium im Glas reagieren und Siliziumfluoridgas bilden, was zu einer Materialverschlechterung führt, während Kohlefaser nicht damit reagiert. Darüber hinaus wird Kohlefaserfilz in organischen Lösungsmitteln (wie Toluol und Aceton) kaum angegriffen, während sich die Harzbeschichtung von Glasfaserfilz lösen kann, was zu einer lockeren Struktur führt.

Wichtige Punkte in der Verarbeitungs- und Schneidtechnologie für Batterieelektrodensubstrate aus Kohlefaserfilz

Bei der Verarbeitung von Kohlefaserfilz zu Batterieelektrodensubstraten wirken sich Schnittgenauigkeit und Oberflächenbehandlung direkt auf die Elektrodenleistung aus und erfordern eine strenge Kontrolle der Prozessdetails. Vor dem Schneiden muss Kohlefaserfilz vorbehandelt werden: Legen Sie ihn 24 Stunden lang flach in eine Umgebung mit einer Temperatur von 20–25 °C und einer Luftfeuchtigkeit von 40 %–60 %, um innere Spannungen im Material zu beseitigen und ein Verziehen nach dem Schneiden zu vermeiden. Zum Schneiden sollten Laserschneidmaschinen mit einer Laserleistung von 50–80 W und einer Schnittgeschwindigkeit von 50–100 mm/s verwendet werden. Mit dieser Methode kann ein durch mechanisches Schneiden verursachtes Ablösen von Kantenfasern vermieden werden. Gleichzeitig wird die Schnittkante durch die hohe Temperatur sofort geschmolzen, um eine glatte, versiegelte Kante zu bilden, wodurch das Ablösen von Faserverunreinigungen bei der späteren Verwendung reduziert wird. Der Schnittgrößenfehler sollte innerhalb von ±0,1 mm liegen, insbesondere bei Substraten, die in laminierten Batterien verwendet werden. Eine übermäßige Größenabweichung führt zu einer schlechten Elektrodenausrichtung und beeinträchtigt die Lade-Entlade-Effizienz. Nach dem Schneiden ist eine Oberflächenaktivierungsbehandlung erforderlich: Den Kohlefaserfilz in 5–10 %iger Salpetersäurelösung einweichen, 2 Stunden lang bei 60 °C behandeln, herausnehmen und mit entionisiertem Wasser neutral spülen. Nach dem Trocknen kann die Anzahl der Oberflächenhydroxylgruppen um mehr als 30 % erhöht werden, wodurch die Bindungskraft mit elektrodenaktiven Materialien erhöht wird. Das behandelte Substrat sollte innerhalb von 48 Stunden mit Elektroden beschichtet werden, um eine Verschlechterung der Oberflächenaktivität aufgrund einer Langzeiteinwirkung zu vermeiden.

Einflussgesetz der Dicke der Isolierschicht aus Kohlefaserfilz auf die Wärmedämmwirkung

Wenn Kohlefaserfilz als Isolierschicht von Hochtemperaturgeräten verwendet wird, ist die Beziehung zwischen seiner Dicke und der Wärmedämmwirkung nichtlinear und muss entsprechend der Arbeitstemperatur des Geräts wissenschaftlich ausgelegt werden. Im Bereich von Raumtemperatur bis 500 °C verbessert sich die Wärmedämmwirkung mit zunehmender Dicke deutlich: Bei einer Dickenzunahme von 5 mm auf 20 mm sinkt die Wärmeleitfähigkeit von 0,05 W/(m·K) auf 0,02 W/(m·K) und die Wärmedämmleistung steigt um 60 %, da die erhöhte Dicke den Wärmeleitungsweg verlängert und die statische Luftschicht in den Poren die Wärmeübertragung behindert. Wenn die Temperatur 800 °C übersteigt, schwächt sich der Einfluss der Dicke auf die Wärmedämmwirkung ab – bei einer Erhöhung von 20 mm auf 30 mm nimmt die Wärmeleitfähigkeit nur um 5–8 % ab, da bei hohen Temperaturen Wärmestrahlung zum Hauptwärmeübertragungsmodus wird und eine einfache Erhöhung der Dicke nur begrenzte Auswirkungen auf die Reduzierung der Strahlungswärmeübertragung hat. In praktischen Anwendungen müssen Verbundstrukturen entsprechend der Arbeitstemperatur ausgewählt werden: Unter 500 °C kann eine einzelne Schicht Kohlefaserfilz mit einer Dicke von 10–15 mm verwendet werden; Für 800-1200℃ ist eine Verbundstruktur aus einer „reflektierenden Schicht aus Kohlefaserfilz“ erforderlich, d. Zu diesem Zeitpunkt kann die auf 20–25 mm kontrollierte Gesamtdicke den idealen Effekt erzielen, und eine übermäßige Dicke erhöht die Belastung der Ausrüstung. Bei der Montage ist darauf zu achten, dass die Dämmschicht fugenlos ist, an den Stoßstellen 5–10 mm überlappt und mit hochtemperaturbeständigen Fadennähten fixiert wird, um zu verhindern, dass heiße Luft durch die Fugen eindringt.

Implementierungsmethoden zur Verbesserung der Festigkeit von Kohlefaserfilz durch chemische Behandlung

Um die Festigkeit von Kohlefaserfilz durch chemische Behandlung zu erhöhen, ist es notwendig, einen Imprägnierungs-Härtungsprozess anzuwenden, um die Gesamtstruktur zu stärken und auf die schwache Bindungskraft zwischen seinen Fasern abzuzielen. Eine häufig verwendete Methode ist die Harzimprägnierungsbehandlung: Wählen Sie hochtemperaturbeständiges Epoxidharz (Temperaturbeständigkeit ≥200 °C), mischen Sie es mit einem Härter im Verhältnis 10:1, fügen Sie eine entsprechende Menge Aceton hinzu, um es auf eine Viskosität von 500–800 mPa·s zu verdünnen, tauchen Sie den Kohlefaserfilz vollständig darin ein und entschäumen Sie ihn 30 Minuten lang in einer Vakuumumgebung (-0,09 MPa), um sicherzustellen, dass das Harz vollständig ausgehärtet ist dringt in die Poren ein. Nehmen Sie es heraus und drücken Sie es mit einer Walze zusammen, um den Harzgehalt auf 30–40 % des Filzgewichts zu kontrollieren (zu viel erhöht das Gewicht, während zu wenig die Verstärkungswirkung einschränkt). Härten Sie es dann 1 Stunde lang in einem Ofen bei 120 °C vor und erhitzen Sie es dann zum Aushärten 2 Stunden lang auf 180 °C, sodass das Harz eine dreidimensionale Netzwerkstruktur bildet, um die Kohlenstofffasern fest zu verbinden. Nach dieser Behandlung kann die Zugfestigkeit des Kohlefaserfilzes um 50–80 % erhöht und die Reißfestigkeit deutlich verbessert werden. Für Szenarien, die eine höhere Festigkeit erfordern, kann eine Kohlenstoffnanoröhren-Modifizierungsbehandlung verwendet werden: Tränken Sie den Kohlenstofffaserfilz in einer Kohlenstoffnanoröhrendispersion (Konzentration 0,5 %–1 %), führen Sie eine 30-minütige Ultraschallbehandlung durch, damit die Kohlenstoffnanoröhren an der Faseroberfläche haften, und karbonisieren Sie dann 1 Stunde lang bei 800 °C unter dem Schutz von Inertgas. Kohlenstoffnanoröhren bilden eine „Brücken“-Struktur zwischen den Fasern, wodurch die Festigkeit weiter verbessert wird und gleichzeitig die Hochtemperaturbeständigkeit des Materials erhalten bleibt. Der behandelte Kohlefaserfilz muss einer Festigkeitsprüfung unterzogen werden, um sicherzustellen, dass die Zugfestigkeit ≥50 MPa beträgt und die strukturellen Lageranforderungen erfüllt.